Cabine insonorizzate, oltre la tecnologia

Un approfondimento su Cabine insonorizzate e su come questa tecnologia stia rivoluzionando il modo in cui le aziende affrontano l’automazione, la sicurezza e la produttività.

Perché il silenzio crea valore

Nel mondo reale della produzione, il rumore non è un inevitabile sottofondo: è una variabile di progetto che incide su attenzione, sicurezza ed efficienza. Le Cabine insonorizzate LPM trasformano il suono in un parametro governabile, riducendo affaticamento uditivo, errori e micro-fermi, con un effetto diretto su qualità e tempi ciclo. La riduzione rumore non è solo un dato di fonometro: significa conversazioni più intelligibili tra operatori, migliore concentrazione nei passaggi critici, minori distrazioni durante il setup. Il reparto silenzioso comunica ordine e controllo, e questo si riflette anche sul brand: ambienti luminosi, puliti e acusticamente stabili rafforzano la percezione di affidabilità tecnica verso auditor, clienti e personale.

LPM progetta volumi acustici che dialogano con flussi, spazi e persone: la cabina non “separa” la macchina, ma integra ergonomia, percorsi sicuri e visibilità. Finestre tecniche posizionate sulle linee di vista, porte leggere e bilanciate, illuminazione uniforme e ventilazione controllata fanno della cabina un luogo di lavoro efficiente, non un ostacolo tra operatore e processo. L’investimento si misura anche nel clima interno: meno stress sonoro equivale a meno fatica a fine turno e a una maggiore costanza di rendimento. In breve, il silenzio progettato è un moltiplicatore di produttività: rende ripetibili le condizioni, agevola la formazione, sostiene la qualità e dà alla produzione un suono nuovo—quello della continuità.

Dal rumore al rischio: il quadro normativo

Il rumore continuo non è solo fastidioso, è un fattore di rischio. Influenza i tempi di reazione, la precisione dei gesti, la lucidità decisionale. In Italia il riferimento è il D.Lgs. 81/2008, che impone limiti e strategie di tutela nei luoghi di lavoro. Le Cabine insonorizzate LPM rappresentano una risposta progettuale che va oltre la semplice schermatura: integrano assorbimento, isolamento e interfacce uomo-macchina, traducendo un obbligo normativo in un vantaggio operativo.

Ogni cabina è studiata come un “sistema aperto”: aperture per carico/scarico, visibilità delle stazioni operative, segnalazioni luminose, percorsi sicuri e controlli accessi intelligenti. Non si tratta quindi di inserire una scatola intorno a una macchina, ma di costruire un dispositivo che garantisca conformità documentabile e stabilità nel tempo. Ridurre il rumore significa rispettare le soglie fonometriche, certo, ma anche permettere all’operatore di comunicare, collaborare e lavorare senza “stress sonoro”. Il vantaggio reale è duplice: sicurezza percepita e produttività tangibile.

Cabine insonorizzate LPM: architettura modulare

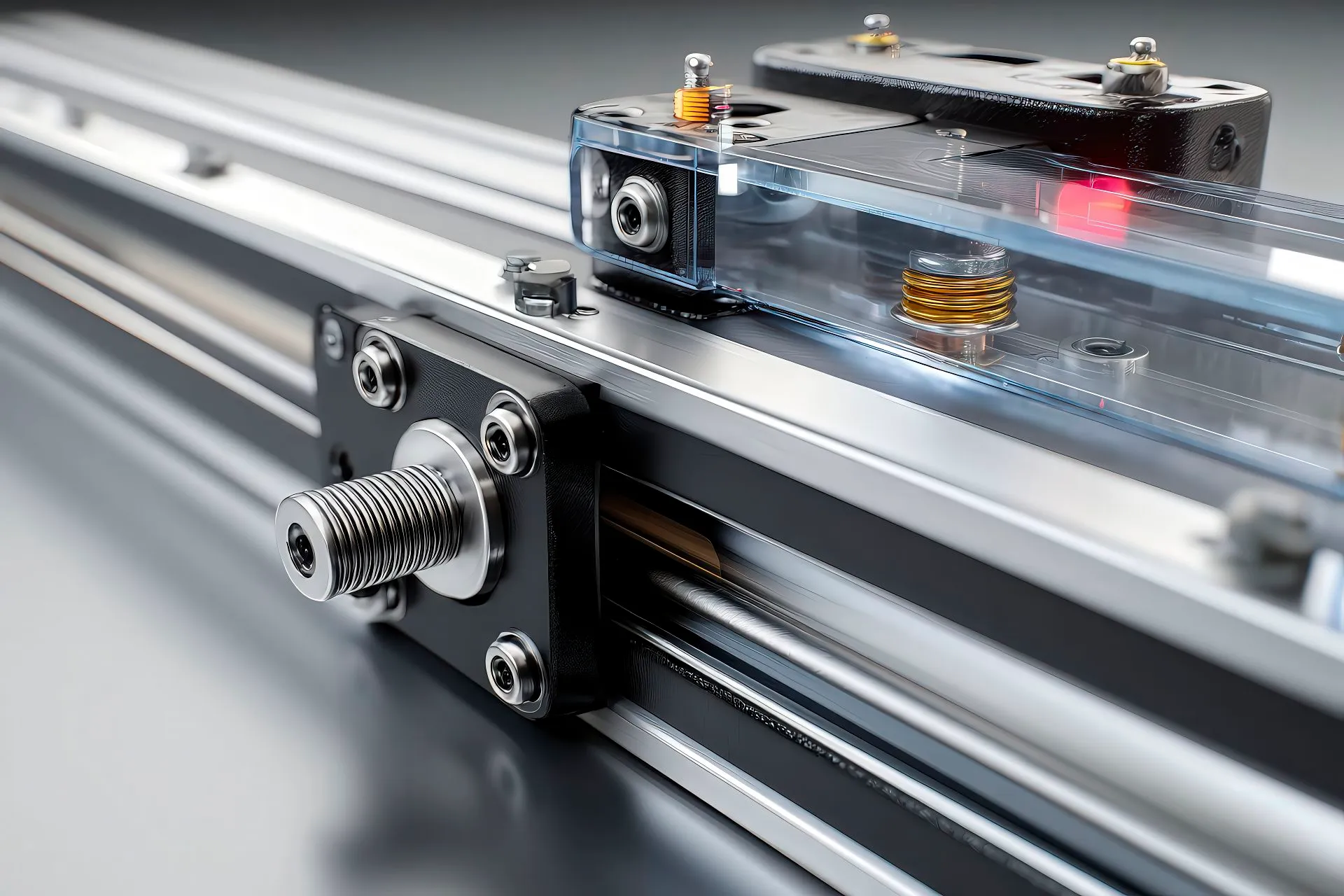

Ogni cabina prende forma da un sistema modulare che unisce pannelli sandwich a nucleo assorbente, giunzioni ad alta tenuta e vetrature stratificate pensate per garantire visibilità senza rinunciare all’isolamento acustico. Il telaio è irrigidito nei punti di carico e rinforzato nei portali, così da integrare robot, nastri e movimentazioni senza perdere stabilità. Questa modularità consente configurazioni diverse: dalle isole per singole macchine ai tunnel per linee in movimento, fino a sale prova e aree miste che combinano uffici tecnici e spazi operativi.

I materiali sono selezionati in base a criteri multipli: resistenza meccanica, pulibilità, coefficiente di assorbimento acustico e durabilità. Guarnizioni a più labbri e soglie ribassate eliminano i ponti acustici, mentre sportelli d’ispezione e pannelli removibili agevolano interventi rapidi. All’interno, superfici assorbenti con alto coefficiente αw abbattono il riverbero (RT60), mentre la ventilazione avviene tramite plenum con griglie fonoimpedenti. Ogni dettaglio è progettato per semplificare il lavoro: porte leggere ma sicure, finestre sulle linee di vista operative, illuminazione uniforme e cablaggi protetti.

Il risultato è un habitat controllato che non solo riduce il rumore, ma si adatta nel tempo: la cabina può essere ampliata, riconfigurata o spostata quando la produzione cambia. È un investimento modulare che cresce con l’azienda, preservando ergonomia, sicurezza e qualità.

Riduzione rumore e controllo delle vibrazioni

La riduzione rumore in ambito industriale non è mai frutto di un solo accorgimento: è l’equilibrio tra isolamento (impedire al suono di propagarsi) e assorbimento (smorzarne l’energia e il riverbero). Le Cabine insonorizzate LPM vengono dimensionate considerando spessori, densità e stratificazione dei materiali in funzione delle frequenze critiche emesse dal macchinario. In questo modo il tempo di riverbero (RT60) viene ridotto, garantendo un’acustica stabile e priva di risonanze.

Accanto al controllo del suono, c’è quello delle vibrazioni: basamenti disaccoppiati, smorzatori elastici, guarnizioni antivibranti e accoppiamenti isolati per i passaggi di cavi e condotti impediscono che l’energia meccanica si trasformi in rumore strutturale. Ogni punto di contatto viene trattato come potenziale ponte acustico, e quindi progettato per interrompere la trasmissione. Il risultato è una riduzione sonora che può arrivare a decine di decibel, restituendo un ambiente più sicuro, comunicativo e produttivo.

Per l’operatore significa lavorare senza affaticamento uditivo, con una maggiore capacità di concentrazione e una comunicazione più chiara con i colleghi. Per l’azienda, invece, significa qualità costante, meno errori e maggiore attrattività degli spazi produttivi anche verso clienti, visitatori e auditor. In sintesi, il silenzio diventa un alleato tangibile della sicurezza e della produttività.

Ergonomia e sicurezza al centro

Una cabina acustica ben progettata non è solo una barriera contro il rumore: è uno spazio in cui ergonomia e sicurezza diventano parte integrante del progetto. Le Cabine insonorizzate LPM sono concepite per agevolare l’operatore: altezze interne generose, porte scorrevoli leggere e bilanciate, maniglie ergonomiche e superfici prive di spigoli vivi. Ogni dettaglio è studiato per rendere l’accesso semplice e sicuro, anche durante le operazioni di manutenzione o setup.

All’interno, l’illuminazione uniforme a LED simula la luce naturale, riducendo l’affaticamento visivo. Sistemi di ventilazione controllata e aspirazione localizzata mantengono l’aria fresca e priva di contaminanti, favorendo un microclima stabile. Le finestre tecniche posizionate sulle linee di vista operative permettono un controllo costante del processo, mentre i passaggi cavi e condotti sono organizzati in modo ordinato per evitare ingombri e inciampi.

La sicurezza è garantita da soluzioni intelligenti: microinterruttori sugli accessi, interlock sincronizzati con i macchinari, indicatori luminosi e barriere fotoelettriche quando richiesto. In questo modo, l’operatore si muove in un ambiente che non solo protegge dall’inquinamento acustico, ma diventa un vero spazio di lavoro efficiente e confortevole. Ridurre il rumore significa anche ridurre lo stress: meno fatica, più concentrazione, maggiore produttività.

Visione artificiale e automazione che collaborano

La produzione moderna richiede ambienti capaci di ospitare tecnologie di visione artificiale senza compromessi. Le Cabine insonorizzate LPM vengono progettate con predisposizioni specifiche per telecamere, illuminatori e sensori, garantendo stabilità meccanica e condizioni ottiche ideali. Supporti antivibrazione, superfici interne opache anti-riflesso e illuminazione uniforme evitano disturbi visivi, permettendo ai sistemi di acquisizione immagini di operare con la massima precisione.

La riduzione del rumore non è solo un beneficio per le persone, ma anche per le macchine: un ambiente acusticamente isolato riduce vibrazioni parassite e interferenze che possono compromettere la qualità dei dati raccolti. All’interno della cabina, temperatura, flussi d’aria e livelli di polvere restano controllati, creando uno spazio ideale per i sistemi di automazione e per i processi di controllo qualità più sensibili.

L’integrazione con i PLC e le logiche di linea rende queste cabine veri e propri nodi intelligenti: le porte possono sincronizzarsi con i robot di carico/scarico, gli interlock si collegano al software di gestione della produzione, i dati provenienti dalla visione artificiale si uniscono agli analytics aziendali. In questo modo, la cabina non è più solo una protezione acustica, ma una piattaforma tecnologica che favorisce precisione, ripetibilità e manutenzione predittiva. Automazione e acustica, finalmente, lavorano in armonia.

Materiali e finiture per ambienti reali

Nel contesto industriale, un impianto non vive in laboratorio ma in spazi dove circolano oli, polveri, micro-particolato e sostanze che mettono a dura prova ogni superficie. Per questo le Cabine insonorizzate LPM sono costruite con materiali selezionati per resistere a sollecitazioni meccaniche, usura e agenti contaminanti, senza perdere efficienza acustica. Pannelli con superfici lavabili e rivestimenti antiolio, vetrature stratificate per unire sicurezza e isolamento sonoro, bordature sigillate che impediscono infiltrazioni: ogni elemento è pensato per durare nel tempo e mantenere costante la prestazione.

All’interno, le superfici ad alto coefficiente di assorbimento evitano riverberi indesiderati, mentre quelle esterne, lisce e chiare, amplificano la luminosità e favoriscono l’ispezionabilità. Anche il colore e le finiture hanno un ruolo: cromie chiare migliorano la visibilità, agevolano il lavoro quotidiano e danno una percezione di ordine. Questa attenzione ai materiali non è estetica fine a sé stessa: è garanzia di un ciclo di vita lungo, di manutenzione programmata semplice e di costi ridotti nel tempo.

In sostanza, la cabina non è un guscio fragile, ma una struttura solida e affidabile, capace di resistere alle condizioni reali della produzione e di proteggere operatori e macchinari. Un investimento che coniuga funzionalità e durata, con la certezza che il silenzio resterà una costante anche negli anni.

Dalla consulenza all’installazione: metodo LPM

Il metodo LPM non è un servizio spot, ma un percorso che parte dal sopralluogo e arriva alla messa in servizio della cabina completa. In reparto, i tecnici effettuano misurazioni acustiche con strumenti certificati, raccogliendo dati reali da cui nasce la progettazione. Questa prende corpo su software CAD 3D, dove il modello virtuale si sovrappone al macchinario esistente, anticipando dimensioni, accessi e passaggi impiantistici.

Il passo successivo è la produzione interna dei pannelli modulari e delle strutture di sostegno, che vengono poi assemblati in reparto da squadre specializzate, anche in impianti già operativi. L’installazione è parte integrante del progetto: organizzata per ridurre i fermi macchina, coordinata con le esigenze produttive, completata da controlli finali di tenuta e documentazione tecnica. Sullo sfondo resta il risultato finale: una cabina luminosa, sicura e silenziosa, pronta a ospitare operatori e macchinari in un contesto di efficienza e conformità.

L’intero percorso – dal primo rilievo al silenzio ottenuto – è un continuum che il cliente vive come una timeline concreta: misurare, progettare, costruire, installare.

Casi d’uso tipici e risultati attesi

Le Cabine insonorizzate LPM trovano applicazione in scenari molto diversi: dal contenimento di compressori e ventilatori industriali fino alle aree di collaudo con CNC e sistemi di misura ad alta sensibilità. Ci sono le presse e le linee automatiche, rumorose e dinamiche, che richiedono cabine modulari e resistenti, e ci sono i banchi di prova con visione artificiale, che necessitano di condizioni stabili, luce uniforme e assenza di vibrazioni. Ogni macchina porta con sé uno spettro acustico diverso e una dinamica peculiare: per questo ogni progetto è un abito su misura, calibrato sui dati reali di esercizio.

I risultati attesi sono concreti e misurabili. La diminuzione dei livelli sonori ambientali permette una comunicazione più chiara tra operatori, riduce l’affaticamento uditivo e visivo, e migliora la capacità di concentrazione. Dal punto di vista del processo, il silenzio aumenta la stabilità delle condizioni operative e la ripetibilità delle misure. Non è raro che l’effetto sia doppio: comfort per le persone e stabilità per il processo. Per l’azienda, questo si traduce in maggiore produttività, meno errori e un’immagine più professionale e sicura anche agli occhi di clienti e auditor.

Misurare, documentare, migliorare

Una cabina acustica non si giudica solo dal silenzio percepito: si valuta con dati oggettivi. Per questo ogni progetto LPM include una fase di misurazione fonica, prima e dopo l’installazione, con rilevazioni di livello sonoro in decibel e tempo di riverbero (RT60). Questi valori vengono raccolti in report tecnici che documentano l’efficacia dell’intervento, utili sia per audit interni sia per dimostrare la conformità normativa.

Ma la misurazione è solo il primo passo: seguono la documentazione e il piano di manutenzione programmata. Ogni cabina è accompagnata da schede materiali, layout impiantistici, check-list di ispezione periodica. Questa tracciabilità consente al cliente di avere un quadro chiaro e aggiornato della prestazione acustica nel tempo.

Il terzo elemento è il miglioramento continuo. I dati raccolti permettono di pianificare aggiornamenti mirati: sostituzione di guarnizioni, aggiunta di pannelli assorbenti, regolazioni dei sistemi di ventilazione. Una cabina, in questo senso, è un sistema dinamico che cresce insieme alla produzione. Il metodo LPM non si limita a fornire una struttura, ma offre una strategia di controllo acustico che rimane viva e performante lungo tutto il ciclo di vita.

Integrazione impiantistica e manutenzione

Una cabina insonorizzata deve proteggere dal rumore senza ostacolare i servizi tecnici di cui un macchinario ha bisogno. Le Cabine LPM vengono progettate con passaggi dedicati per aria compressa, fluidi, cavi di potenza e segnali, dotati di guarnizioni e manicotti che impediscono la trasmissione acustica. Ventilazione e aspirazione sono integrate con griglie silenziate, mentre le canaline per i cablaggi sono organizzate in modo ordinato, facilmente ispezionabile e pronto per ampliamenti futuri.

Un aspetto chiave è la manutenibilità: pannelli removibili, sportelli di ispezione, porte ad ampia luce e codifica dei componenti riducono i tempi di intervento e semplificano le operazioni di assistenza. LPM progetta ogni cabina come se fosse un organismo tecnico vivo, che deve continuare a funzionare anche dopo anni di utilizzo intenso.

La fase di montaggio diventa così parte integrante del progetto: elettricisti e tecnici possono cablare quadri, posare linee e testare apparecchiature direttamente all’interno della cabina in costruzione, sapendo che gli spazi e i passaggi sono stati già predisposti per accogliere l’impianto. In questo modo, integrazione impiantistica e manutenzione non sono un problema da risolvere dopo, ma un elemento pensato a monte, che rende la cabina funzionale e pronta per adattarsi alle esigenze future.

Sostenibilità e durabilità nel ciclo di vita

In un contesto industriale maturo, la sostenibilità non è uno slogan ma un approccio progettuale. Le Cabine insonorizzate LPM nascono modulari per ridurre sprechi: pannelli e telai possono essere smontati e riutilizzati quando l’impianto cambia disposizione, evitando demolizioni e riducendo rifiuti. Questa logica “circolare” permette di prolungare il ciclo di vita e contenere l’impatto ambientale.

La durabilità si misura nella resistenza a polveri, agenti chimici e sollecitazioni quotidiane. Rivestimenti lavabili, bordature sigillate e componenti sostituibili garantiscono prestazioni acustiche costanti anche a distanza di anni. Una manutenzione semplice e programmata rafforza la stabilità del sistema, evitando degrado precoce e costi nascosti.

La cabina diventa così una soluzione che coniuga efficienza industriale ed attenzione ecologica, ordinata nei materiali, ottimizzata nei consumi e predisposta al riuso. Una scelta di silenzio che non grava sull’ambiente, ma lo rispetta nel lungo periodo.

Come si inizia: dal sopralluogo alla messa in servizio

Ogni progetto LPM comincia dal sopralluogo acustico: un momento in cui i tecnici ascoltano il cliente e misurano l’ambiente con strumenti certificati. È qui che si raccolgono i dati fondamentali: livelli di rumore, tipologie di sorgenti sonore, flussi operativi e vincoli di layout. Da queste informazioni nasce una proposta tecnica concreta, che include configurazioni modulari, materiali e tempistiche di installazione.

Il percorso prosegue con la progettazione in CAD 3D, la produzione interna dei componenti e l’installazione in reparto, coordinata per ridurre al minimo i fermi macchina. Una volta montata, la cabina viene collaudata e consegnata completa di documentazione tecnica e indicazioni per la manutenzione. Gli operatori vengono formati per sfruttare al meglio la nuova postazione, lavorando in un ambiente più silenzioso, sicuro e ordinato.

In questo modo, avviare un progetto non significa affrontare un processo complicato, ma intraprendere un percorso guidato e trasparente, in cui il cliente è accompagnato passo dopo passo fino alla messa in servizio di una cabina pronta a fare la differenza.