Protezioni modulari: soluzioni per ogni linea produttiva

Le protezioni modulari firmate LPM non sono semplici barriere: sono soluzioni tecniche intelligenti, pensate per integrarsi con ogni macchina e ogni processo produttivo. Ogni progetto nasce dall’ascolto delle reali esigenze operative del cliente, per garantire sicurezza, ergonomia e continuità. Con un design tecnico raffinato, accessori integrabili e un montaggio veloce, le nostre protezioni sono strumenti di lavoro evoluti, costruiti per durare. Scopri perché modularità, efficienza e personalizzazione fanno davvero la differenza.

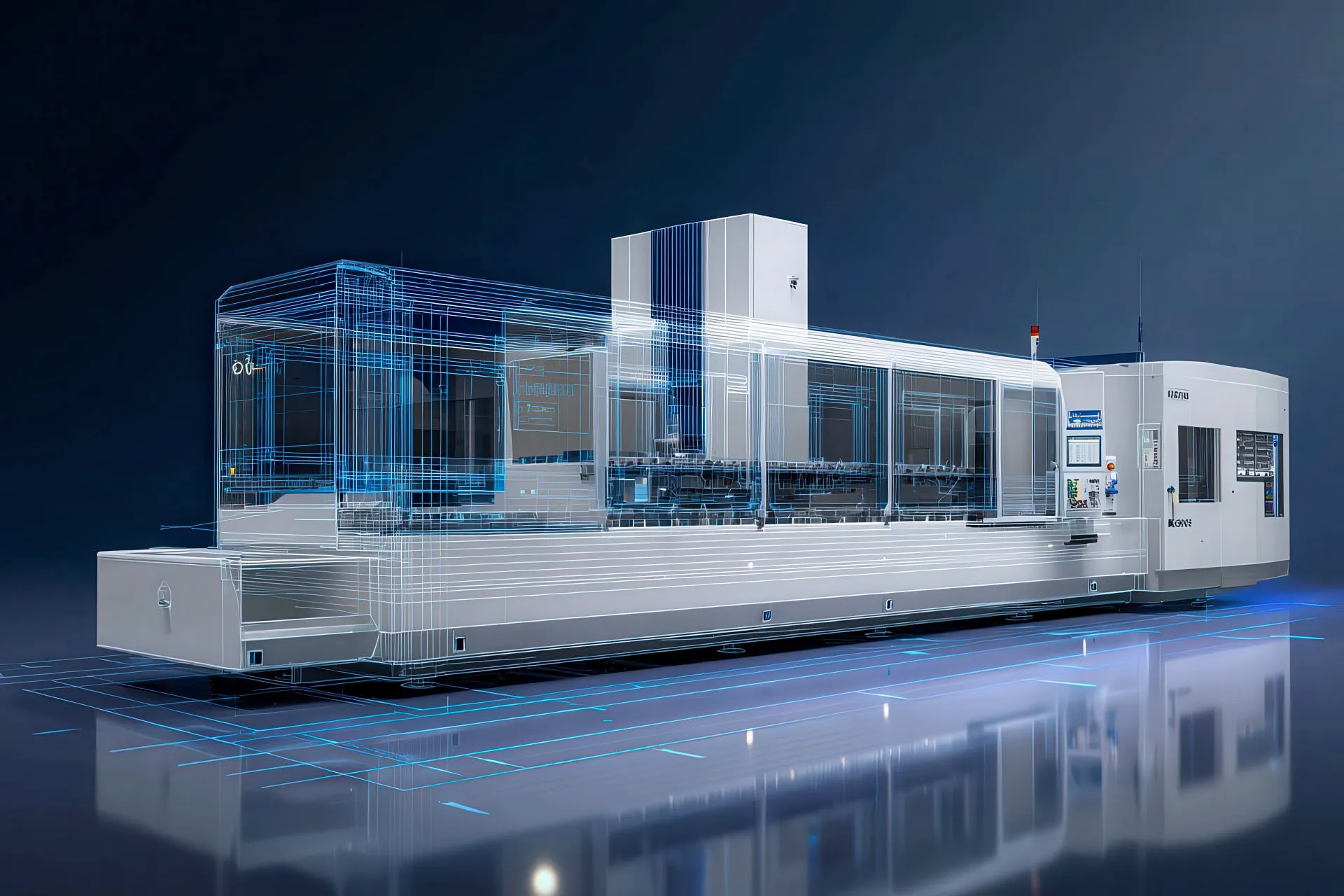

L’evoluzione delle protezioni bordomacchina

Nel panorama attuale dell’automazione industriale, le protezioni bordomacchina hanno assunto un ruolo cruciale, non più relegato a semplice barriera fisica, ma rivalutato come sistema attivo di sicurezza, efficienza e dialogo tra uomo e macchina. Se un tempo le protezioni erano pensate per “chiudere fuori” l’operatore, oggi sono progettate per mediare il rapporto tra l’uomo e l’automazione, rispettando sia le esigenze produttive che quelle ergonomiche e normative.

Questa trasformazione è il frutto di un doppio movimento: da un lato, l’evoluzione tecnologica delle macchine, sempre più veloci, complesse e intelligenti; dall’altro, l’aumento della consapevolezza in ambito safety e salute sul lavoro, non solo come obbligo di legge, ma come valore fondante della cultura d’impresa.

Il concetto di modularità ha rivoluzionato l’approccio alla protezione. Non si parte più da una gabbia rigida e standardizzata da adattare all’impianto, ma si costruisce una struttura flessibile, espandibile e riconfigurabile, modellata sui reali bisogni dell’ambiente produttivo. Questo consente di rispondere con maggiore precisione alle richieste di personalizzazione, senza aumentare i costi e anzi riducendo i tempi di installazione e le interruzioni del ciclo produttivo. Inoltre, la protezione modulare consente una manutenzione predittiva e più efficiente: ogni elemento può essere sostituito, aggiornato, riconfigurato senza intervenire sull’intera struttura. Questo è particolarmente importante in settori come il packaging, il food & beverage o la cosmetica industriale, dove le linee di produzione sono soggette a frequenti riconfigurazioni per adeguarsi a nuovi formati, nuovi prodotti o nuove esigenze logistiche.

Un esempio concreto può venire da aziende come Tetra Pak, che in molti dei suoi stabilimenti europei utilizza sistemi modulari di protezione per le sue linee automatiche, con pannelli trasparenti, accessi rapidi e segmenti di struttura facilmente riconfigurabili. Oppure la Bosch Rexroth, che ha sviluppato una propria linea di profili strutturali modulari proprio per garantire un approccio flessibile alla sicurezza industriale.

Il valore di una protezione non è più dato solo dalla sua capacità di resistere a un urto, ma dalla sua intelligenza costruttiva: essere al posto giusto, con il giusto ingombro, con i giusti accessi e visibilità, per facilitare il lavoro e garantire la continuità produttiva. È una sicurezza che pensa, che osserva il contesto e si integra con esso. È questo il modello che LPM ha fatto proprio e che propone ai propri clienti, in un’ottica in cui il design tecnico incontra la personalizzazione e il risultato operativo.

Le protezioni bordomacchina sono oggi un elemento centrale del layout industriale, un punto d’incontro tra meccanica, ergonomia, normativa e cultura d’impresa. E solo chi progetta tenendo conto di tutti questi aspetti può offrire soluzioni realmente efficaci e durature nel tempo.

Integrazione con la linea produttiva e continuità operativa

Una delle sfide più delicate per chi gestisce un impianto industriale è riuscire a integrare nuovi elementi tecnici senza compromettere l’efficienza dei processi in atto. Le protezioni bordomacchina tradizionali, spesso rigide e ingombranti, rischiano di rappresentare un ostacolo più che un supporto. È qui che le protezioni modulari si rivelano un vero punto di svolta, offrendo una soluzione tecnica che coniuga sicurezza, flessibilità e piena compatibilità con le dinamiche produttive.

Quando una protezione viene progettata in modo modulare, si comporta come un’estensione intelligente della macchina, non come un blocco esterno. Questo significa che può essere adattata a spazi complessi, seguire il layout della linea, consentire passaggi, aree di ispezione, sportelli, moduli apribili o removibili senza dover smontare l’intera struttura. La modularità, infatti, consente interventi puntuali, una manutenzione più rapida e un minore impatto sul flusso di lavoro.

In un impianto automatizzato, ogni secondo conta. Il tempo necessario a riaprire una linea dopo un intervento tecnico può fare la differenza tra un fermo marginale e una perdita economica rilevante. Le soluzioni LPM sono studiate proprio per ridurre al minimo i tempi di inattività. I moduli di protezione sono facilmente smontabili, dotati di fissaggi rapidi e accessori che rendono le operazioni di apertura, chiusura o ispezione intuitive e sicure.

Inoltre, le protezioni LPM sono spesso dotate di sportelli con microinterruttori, sensori integrabili, attacchi predisposti per la visione artificiale, rendendo ancora più efficace la connessione tra sicurezza e controllo qualità. Questa caratteristica è particolarmente apprezzata in settori come il farmaceutico e l’alimentare, dove la produzione non può fermarsi e ogni elemento deve dialogare con l’automazione centrale.

Un altro aspetto cruciale riguarda l’integrazione nei layout esistenti. Le aziende spesso non hanno la possibilità di riprogettare interi reparti solo per inserire un nuovo sistema di sicurezza. Per questo LPM offre un servizio di progettazione in grado di dialogare con lo spazio reale, valutando ingombri, accessibilità, percorsi, dispositivi già presenti. L’obiettivo non è solo adattarsi, ma contribuire attivamente alla razionalizzazione degli spazi, rendendo l’ambiente più ordinato e leggibile.

Il caso dell’azienda IMA Group, leader nella costruzione di macchine automatiche per il packaging, è emblematico: in molti dei suoi reparti, le protezioni modulari personalizzate sono diventate parte integrante della linea, non solo dal punto di vista fisico, ma anche logico. L’integrazione non è solo tecnica, ma anche estetica e concettuale: le protezioni sono pensate per restare, accompagnare la macchina nel suo ciclo di vita, evolversi insieme ad essa.

Le soluzioni di LPM puntano quindi a una sicurezza operativa fluida, non invasiva, che lavora in sinergia con le macchine e con gli operatori, offrendo un ambiente produttivo più efficiente, sicuro e armonico.

Sicurezza, ergonomia e manutenzione facilitata

In ogni ambiente produttivo ad alta intensità operativa, la vera sfida non è solo quella di proteggere l’operatore, ma di farlo senza ostacolare la sua attività. È qui che il concetto di ergonomia industriale assume un ruolo decisivo: non basta inserire una barriera tra la macchina e l’essere umano, occorre che quella barriera sia facilmente utilizzabile, leggibile, integrabile e manutenibile. Le protezioni modulari sviluppate da LPM sono progettate tenendo in considerazione queste esigenze reali e quotidiane.

Ogni protezione nasce da un confronto diretto tra progettisti e responsabili di reparto: si valutano spazi, abitudini operative, posizionamento dei comandi, frequenza di intervento e accesso. Da queste informazioni si sviluppa una struttura che protegge senza limitare, che delimita senza chiudere, che guida senza costringere.

Un esempio pratico? I pannelli trasparenti in policarbonato utilizzati da LPM permettono una visibilità completa sulla macchina, facilitando il controllo visivo continuo anche durante il funzionamento. Gli sportelli sono leggeri, dotati di chiusure rapide con microinterruttori, e posizionati in modo da non richiedere sforzi posturali o movimenti innaturali da parte dell’operatore. Inoltre, la modularità consente di riposizionare, rimuovere o sostituire singoli componenti senza dover smontare l’intera struttura.

La manutenzione, spesso considerata un punto debole nei layout rigidi, diventa un punto di forza: la facilità di accesso alle zone tecniche, la possibilità di apertura rapida e la leggerezza dei materiali utilizzati consentono interventi rapidi, sicuri e senza strumenti complessi. Le superfici lisce, non porose, sono progettate per resistere a polveri, agenti chimici, lubrificanti o residui, e per essere pulite facilmente, anche con sistemi CIP (Clean-In-Place) nei settori alimentari e cosmetici.

Questi aspetti, spesso trascurati nella fase progettuale da chi privilegia solo la robustezza strutturale, sono in realtà decisivi per la qualità del lavoro quotidiano. Un reparto in cui l’operatore può lavorare con facilità, in sicurezza e senza dover continuamente chiedere interventi al responsabile manutenzione, è un reparto che produce meglio, con meno errori e maggiore soddisfazione del personale.

È proprio in questa logica che aziende leader come GEA Group, attiva nei settori della lavorazione alimentare e farmaceutica, hanno integrato soluzioni di protezione che privilegiano l’ergonomia e la manutenzione semplificata, riducendo drasticamente i tempi di fermo macchina e aumentando la sicurezza percepita dagli operatori.

Nel caso di LPM, la filosofia è chiara: ogni protezione deve essere intelligente e partecipativa, non passiva. Deve aiutare, non complicare. Deve durare nel tempo, ma anche adattarsi nel tempo. La sicurezza è un bene comune, e si costruisce partendo dalla facilità d’uso e dal rispetto delle persone che ogni giorno fanno vivere la produzione.

Design tecnico e valore estetico

Nel mondo della produzione industriale, si tende spesso a separare forma e funzione, come se l’estetica fosse un vezzo riservato ad altri settori. Ma chi lavora ogni giorno in reparto sa bene che l’ordine visivo è anche ordine mentale e operativo. Ecco perché il design tecnico non è un orpello, ma un elemento funzionale che contribuisce a rendere l’ambiente più sicuro, leggibile e piacevole.

Le protezioni modulari progettate da LPM incarnano perfettamente questa visione: non si limitano a proteggere, ma comunicano un linguaggio visivo coerente, chiaro, industriale e ordinato. Ogni elemento – che sia un pannello, un profilo, una porta o un fissaggio – è pensato per rispondere a criteri di proporzione, pulizia formale e visibilità tecnica. Le linee sono pulite, i bordi raccordati, le superfici curate. Il risultato è una protezione che “parla il linguaggio della macchina” senza sovrastarlo.

Dal punto di vista pratico, il valore estetico si traduce in miglior riconoscibilità delle aree operative e delle zone di rischio: l’uso strategico di pannelli trasparenti, grigliati o ciechi, di colori standardizzati o personalizzati, permette di creare ambienti di lavoro più intuitivi. Questo aspetto è fondamentale, ad esempio, nei reparti ad alta rotazione di personale o nelle linee condivise tra più operatori: una buona leggibilità visiva riduce errori, esitazioni e malintesi.

Inoltre, un impianto bello è un impianto che si fa ricordare. Sempre più spesso, le aziende portano i propri clienti a visitare gli stabilimenti, e la percezione generale che si riceve da un impianto pulito, ordinato e ben progettato contribuisce alla reputazione del marchio. Avere protezioni che sembrano “pensate” e non “appiccicate” fa la differenza anche sotto il profilo dell’identità visiva aziendale.

LPM lavora in sinergia con i responsabili tecnici dei clienti proprio per armonizzare le protezioni all’ambiente in cui saranno installate. Che si tratti di una linea cosmetica dal design elegante, di un reparto food altamente igienizzato o di un’area di lavorazioni meccaniche pesanti, ogni protezione è progettata per integrarsi con coerenza estetica e funzionalità strutturale. L’uso di materiali come l’alluminio anodizzato, il policarbonato trasparente, le cerniere in acciaio inox e gli elementi segnaletici incisi contribuisce a questa armonia complessiva.

Anche l’occhio, in fondo, vuole la sua parte – soprattutto se quell’occhio deve lavorare per otto ore al giorno in un ambiente che deve ispirare fiducia, competenza, sicurezza. Non è un caso che multinazionali come Unilever o L’Oréal abbiano richiesto soluzioni industriali in cui anche l’estetica tecnica fosse parte integrante del progetto: il visual è parte dell’identità operativa.

LPM traduce questa esigenza in strutture che conferiscono valore all’impianto, non solo perché funzionano, ma perché si fanno notare per rigore, precisione e coerenza. Il design tecnico non è una decorazione: è l’espressione visibile di un’intelligenza progettuale al servizio del lavoro.

Personalizzazione totale e accessori integrabili

Uno dei limiti più evidenti delle protezioni standardizzate è la loro rigidità. In un’epoca in cui la produzione si evolve di continuo, dove le macchine sono progettate su misura e i layout cambiano rapidamente, la capacità di personalizzare ogni singolo dettaglio è diventata un criterio di selezione fondamentale. È proprio su questo terreno che le protezioni modulari di LPM si distinguono con forza: non esistono due soluzioni uguali, perché non esistono due impianti identici.

Ogni progetto parte da un rilievo accurato e da un dialogo con il cliente. Si studiano le dimensioni, gli ingombri, la posizione dei sensori, dei comandi, delle aree di manutenzione. Viene valutato il contesto: si lavora in un ambiente polveroso? Con prodotti alimentari? In una clean room certificata? In presenza di ATEX? Tutto questo orienta la progettazione verso una struttura perfettamente aderente alle esigenze reali.

Il grande vantaggio della modularità è che non si tratta solo di “tagliare su misura”, ma di poter evolvere nel tempo. Ogni modulo può essere rimosso, sostituito, aggiornato, aggiunto, in funzione delle nuove esigenze del cliente. È una logica di tipo “evolutivo”, che consente a un impianto di mantenere coerenza funzionale e visiva anche dopo anni, senza dover rifare tutto da zero.

A questo si aggiunge la ricchezza di accessori integrabili, che rendono le protezioni LPM strumenti di lavoro sofisticati. Porte scorrevoli, a battente o a libro, fissaggi rapidi, ruote e piedini regolabili, elementi di segnalazione visiva o acustica, predisposizione per cablaggi, sensori di apertura, microinterruttori di sicurezza, sistemi RFID per accesso controllato. Fino ad arrivare all’integrazione con sistemi di visione artificiale o con barriere fotoelettriche per il rilevamento attivo della presenza umana.

Questa flessibilità ha trovato terreno fertile in settori come il packaging e l’automotive, dove la variabilità produttiva è all’ordine del giorno. Aziende come Tetra Pak e Festo, note per la continua evoluzione dei propri processi, adottano da tempo soluzioni modulari con alto grado di personalizzazione, proprio per mantenere efficienza e conformità anche quando le macchine cambiano.

Nel caso di LPM, ogni elemento può essere combinato in base alle esigenze: dai pannelli ciechi in lamiera, a quelli grigliati o trasparenti in policarbonato, fino alla possibilità di utilizzare materiali speciali (acciaio inox, alluminio anodizzato, verniciature e trattamenti personalizzati). Il cliente può decidere fino al livello di finitura, per assicurare che ogni protezione non sia solo funzionale, ma anche esteticamente coerente con la linea di produzione.

Infine, la personalizzazione si estende anche alla documentazione tecnica e certificativa: ogni struttura viene fornita con disegni, schede tecniche, riferimenti normativi e, se richiesto, integrazione nel fascicolo tecnico della macchina. Un approccio che va oltre il prodotto e abbraccia il servizio completo, perché in LPM la protezione è un progetto condiviso, non un semplice oggetto fornito a catalogo.

Un servizio completo: progettazione, produzione, montaggio

Acquistare una protezione modulare non significa semplicemente “comprare un prodotto finito”. Significa avviare un progetto, costruire una soluzione su misura, pensata per integrarsi perfettamente nel proprio impianto e nella propria logica operativa. È per questo che LPM GROUP ha scelto un approccio verticale e completo, che parte dalla consulenza iniziale e arriva fino all’installazione finale.

Tutto comincia da un confronto con il cliente: uno scambio tecnico, operativo e pratico che consente di comprendere le vere esigenze del reparto produttivo. In questa fase si esegue un rilievo tecnico dettagliato, si valutano gli spazi disponibili, le criticità, i punti di passaggio, i vincoli strutturali. È qui che prende forma la progettazione.

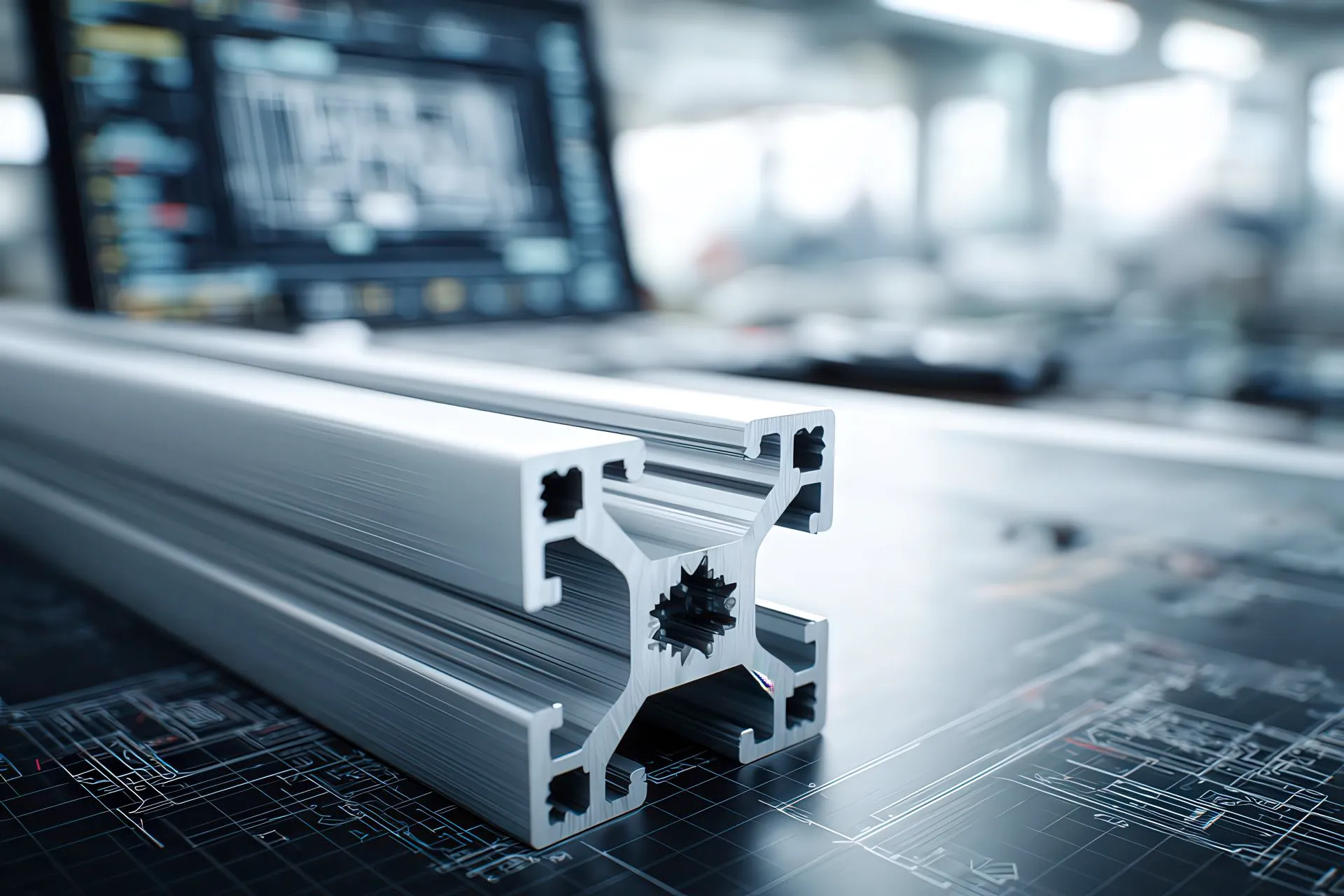

Il cuore dell’intero processo è il nostro ufficio tecnico, dotato di sistemi CAD 3D avanzati e di una conoscenza profonda dei profili in alluminio strutturale, delle normative di sicurezza e delle esigenze industriali più complesse. I nostri progettisti non lavorano con soluzioni standard, ma modellano ogni singolo elemento sul progetto del cliente: angoli, giunzioni, fissaggi, sportelli, spessori, accessori, tutto viene adattato per garantire non solo l’efficacia tecnica, ma anche rapidità d’installazione e coerenza con l’ambiente produttivo.

Una volta definito il progetto, si passa alla produzione: ogni telaio, pannello o elemento di protezione viene realizzato internamente, in un reparto specializzato che lavora esclusivamente su commessa. Questo ci consente di mantenere il controllo totale sulla qualità, sulle finiture, sulle tolleranze e sui tempi.

L’assemblaggio dei profili in alluminio, la preparazione dei pannelli, l’integrazione degli accessori – tutto avviene all’interno di una filiera coordinata e gestita in modo snello. I profili LPM si distinguono per precisione e robustezza, ma anche per la facilità di assemblaggio e l’eleganza funzionale. Ogni dettaglio è pensato per ridurre i tempi di montaggio e semplificare l’installazione in campo.

Il servizio non si esaurisce alla fornitura. Il nostro team può intervenire direttamente per il montaggio in loco, o fornire istruzioni e kit di montaggio intelligenti, pensati per chi preferisce installare autonomamente. In entrambi i casi, il cliente ha la certezza di ricevere un sistema completo, documentato, conforme e pronto per l’uso.

Tutto questo ci permette di mantenere le promesse fatte in fase commerciale: tempi certi, qualità costante, continuità produttiva garantita. In un’industria che si muove veloce, avere un partner capace di seguire ogni fase con precisione è un vantaggio competitivo reale. E per LPM, ogni progetto è un impegno di responsabilità, che prende forma prima su uno schermo CAD e poi sul campo, accanto alle persone che fanno girare la produzione ogni giorno.

Sicurezza, certificazioni e valore umano

Quando si parla di sicurezza in ambito industriale, si rischia spesso di ridurre il discorso a un insieme di normative, sigle e prescrizioni tecniche. Ma chi ha vissuto un reparto produttivo sa che la sicurezza reale non nasce solo dal rispetto delle regole, ma da un approccio culturale che mette al centro le persone. Per LPM, la protezione è un gesto concreto di responsabilità: un modo per tutelare il lavoro, la salute, la vita di chi ogni giorno fa funzionare la macchina industriale.

Tutte le protezioni realizzate da LPM sono conformi alle normative europee in materia di sicurezza macchine, in particolare alla Direttiva 2006/42/CE e alle norme UNI EN ISO 14120 e UNI EN ISO 13857, che regolano le distanze di sicurezza, la resistenza meccanica, la prevenzione degli accessi pericolosi. Non si tratta solo di formalità burocratiche, ma di principi di progettazione che influenzano ogni decisione tecnica: altezza dei pannelli, tipo di fissaggio, trasparenza dei materiali, apertura dei varchi.

Ma ciò che distingue veramente LPM è l’approccio che va oltre la norma. Ogni progetto è costruito ascoltando le esigenze specifiche del cliente, dei suoi operatori, dei suoi tecnici. Non ci limitiamo a proteggere l’area macchina: costruiamo soluzioni che rendono più semplice, più sicuro e più umano l’intero processo produttivo.

Questo significa progettare in modo che l’operatore possa lavorare in modo naturale, senza forzature, con visibilità completa e accessi sicuri. Significa predisporre aperture che si chiudono in automatico, sensori che disattivano i movimenti pericolosi, sportelli che si aprono con una mano sola. Significa anche offrire materiali durevoli, che non si degradano, non si deformano, non diventano essi stessi un rischio.

La sicurezza è anche psicologica: un reparto dove tutto è ordinato, visibile e funzionale trasmette fiducia, riduce lo stress operativo, migliora la qualità del lavoro. In questo senso, ogni protezione è anche un messaggio visivo: qui, la tua presenza è importante. Qui, sei al sicuro.

La filosofia di LPM trova piena coerenza con le scelte di aziende come Siemens o ABB, che da anni promuovono una cultura della sicurezza come leva strategica, non solo obbligo di legge. La tutela dell’ambiente di lavoro è diventata, per queste realtà, parte integrante della competitività aziendale. Una direzione che LPM abbraccia con convinzione.

A conferma di questo impegno, LPM accompagna ogni fornitura con documentazione tecnica completa, certificazioni, manuali d’uso e manutenzione, e – se richiesto – supporto nella redazione del fascicolo tecnico della macchina. Non solo: grazie alla modularità e alla tracciabilità di ogni componente, è sempre possibile intervenire per aggiornamenti, manutenzioni o estensioni future in piena conformità normativa.

Per noi, progettare protezioni è un atto di cura. Non ci limitiamo a costruire strutture: costruiamo fiducia, giorno dopo giorno, cliente dopo cliente. La sicurezza è un diritto, ma anche una scelta. E in LPM, è una scelta che facciamo con consapevolezza, tecnica e rispetto.