Sistemi di assemblaggio robotizzati: la nuova frontiera della produzione industriale

L’automazione robotizzata ha ridisegnato il concetto stesso di produzione industriale. Più che un semplice aggiornamento tecnologico, i sistemi di assemblaggio robotizzati rappresentano oggi una vera e propria rivoluzione operativa per le aziende che puntano sulla qualità e sull’efficienza. Modularità delle linee produttive, sicurezza integrata degli operatori e resistenza strutturale delle soluzioni proposte diventano elementi strategici irrinunciabili. Scoprire come funzionano questi sistemi, esplorarne le potenzialità tecniche e i benefici concreti significa comprendere come portare la propria azienda verso un nuovo livello di prestazioni e affidabilità nel lungo periodo.

Perché l’automazione robotizzata è strategica per le aziende

L’automazione industriale rappresenta oggi uno dei principali fattori di successo per le imprese manifatturiere. In uno scenario di continua evoluzione, caratterizzato da tempi di risposta ridotti, personalizzazione crescente e standard qualitativi sempre più elevati, affidarsi ai sistemi di assemblaggio robotizzati diventa una scelta imprescindibile.

Questi sistemi non si limitano a sostituire operazioni manuali ripetitive: piuttosto, ne amplificano enormemente il potenziale, introducendo livelli di precisione e produttività difficilmente raggiungibili altrimenti. L’utilizzo di robot specializzati permette infatti di automatizzare operazioni complesse con altissima precisione e ripetibilità, riducendo contemporaneamente rischi e costi operativi.

L’approfondimento che segue analizzerà nello specifico alcuni aspetti fondamentali dei sistemi robotizzati: la modularità, che rende ogni linea flessibile e adattabile rapidamente; la sicurezza degli operatori, garantita da sistemi di protezione intelligenti e personalizzabili; e infine la resistenza strutturale, che assicura una maggiore durabilità ed efficienza produttiva nel tempo.

Sistemi di assemblaggio robotizzati: cosa sono e come funzionano

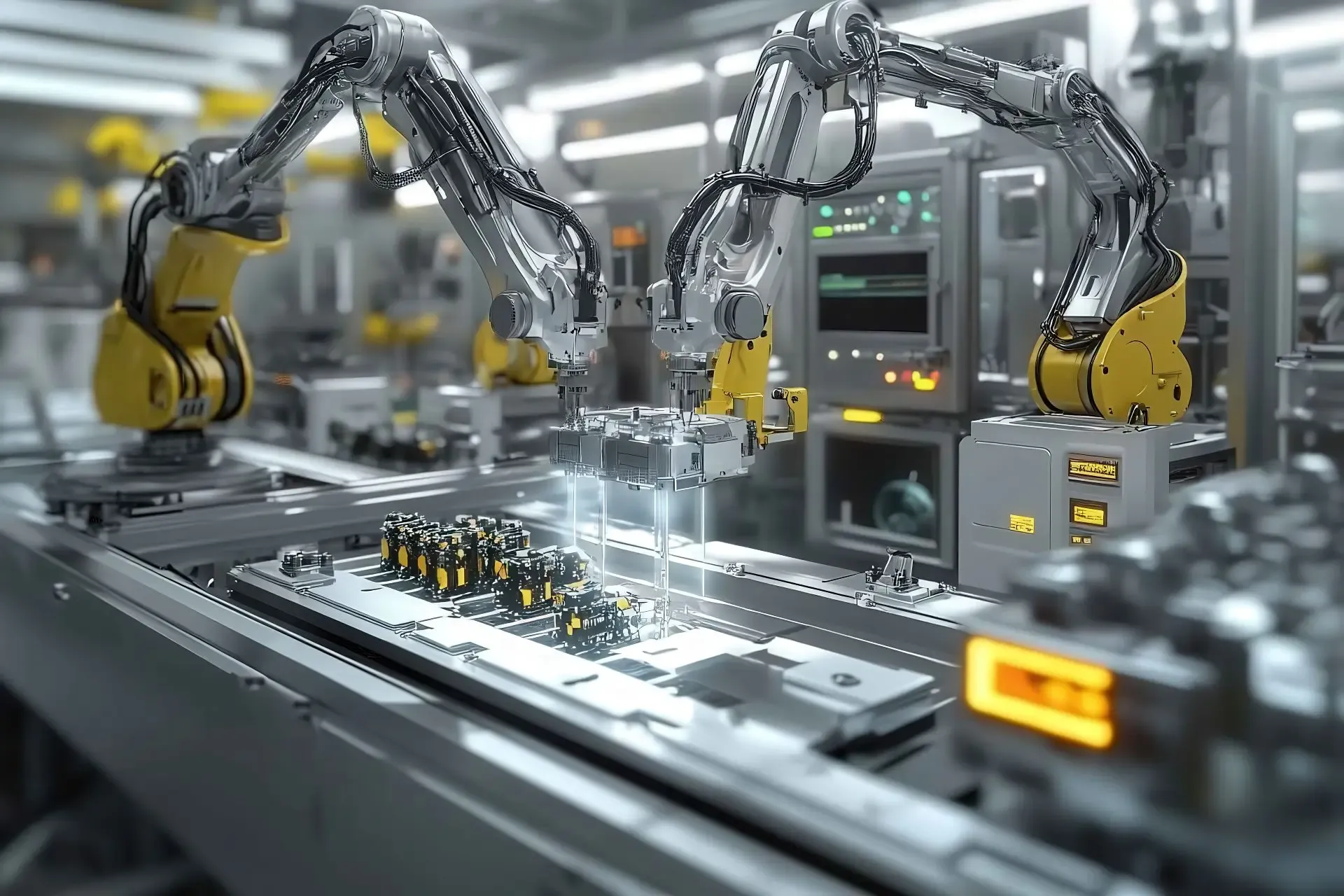

Quando parliamo di sistemi di assemblaggio robotizzati, ci riferiamo a soluzioni produttive complesse in cui l’automazione robotica assume un ruolo centrale nel montaggio, nell’integrazione e nel controllo qualità di componenti industriali. Questi sistemi, grazie all’impiego di robot antropomorfi o cartesiani, consentono di gestire processi produttivi estremamente precisi, ripetibili e controllabili in tempo reale.

Alla base di ogni sistema di assemblaggio robotizzato troviamo diverse tecnologie interconnesse tra loro. I robot industriali utilizzati sono generalmente bracci meccanici altamente specializzati, dotati di più assi di movimento che permettono libertà e precisione nel posizionamento e nell’assemblaggio di componenti anche molto piccoli o complessi. I robot operano attraverso una serie di programmi preimpostati, spesso integrati con sistemi di visione artificiale, sensori di prossimità e software di controllo avanzati. Questa combinazione permette loro di eseguire sequenze di assemblaggio con estrema precisione, reagendo immediatamente a eventuali anomalie o variazioni nel processo.

Rispetto ai sistemi di assemblaggio manuali tradizionali, i vantaggi operativi sono immediati e tangibili. Prima di tutto, la precisione e la ripetibilità raggiunte dai robot sono impensabili per qualsiasi operatore umano, soprattutto quando si parla di processi continui che si estendono su turni di lavoro prolungati. Non esiste, infatti, il concetto di affaticamento o diminuzione della performance dovuta a fattori esterni come distrazioni o stanchezza fisica.

Inoltre, l’assemblaggio robotizzato si differenzia nettamente dal metodo manuale anche per l’approccio proattivo alla gestione degli errori. Se nel sistema tradizionale l’errore può essere scoperto solo a valle del processo produttivo, spesso troppo tardi e con costi elevati, nel sistema robotizzato il monitoraggio costante in tempo reale permette una correzione immediata, riducendo al minimo gli scarti e i costi legati a rilavorazioni.

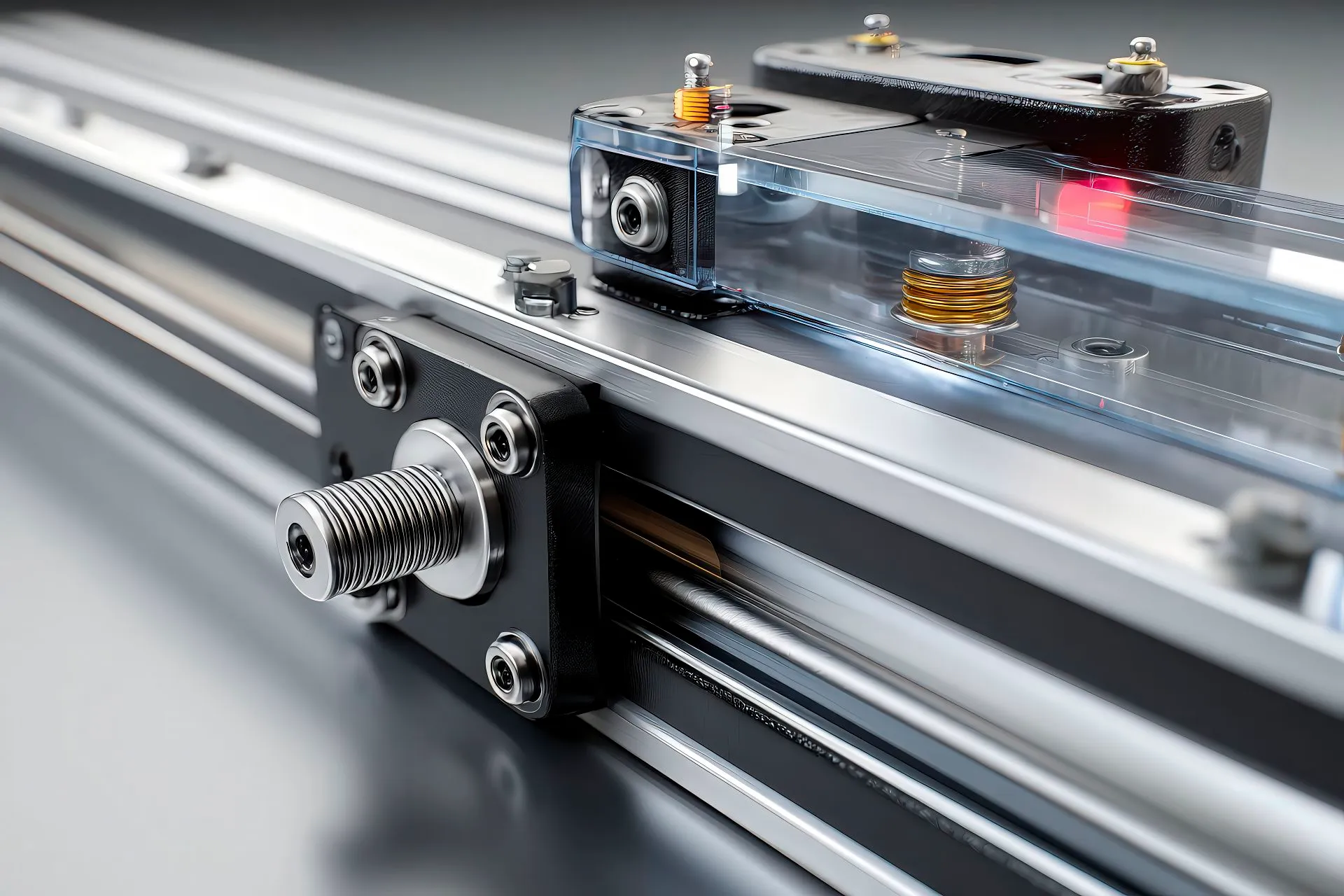

Dal punto di vista del funzionamento meccanico, ogni sistema robotizzato è progettato secondo criteri specifici di resistenza strutturale e modularità. Le strutture portanti sono realizzate spesso con profilati modulari in alluminio estruso, che garantiscono solidità, leggerezza e possibilità di riconfigurazione. La struttura stessa del sistema robotizzato viene progettata per sopportare sollecitazioni continuative nel tempo, assicurando un funzionamento stabile e privo di vibrazioni o oscillazioni indesiderate che potrebbero compromettere l’integrità del processo di assemblaggio.

A livello tecnologico, invece, la grande differenza la fanno i software di gestione e controllo che regolano ogni movimento e operazione. Questi programmi sfruttano algoritmi intelligenti, spesso con capacità di auto-apprendimento, capaci di adattarsi alle variazioni ambientali o produttive, garantendo una flessibilità straordinaria rispetto ai sistemi manuali tradizionali. È proprio questa capacità di adattamento rapido e preciso che rende i sistemi robotizzati la soluzione ideale per una produzione industriale evoluta e altamente competitiva.

Modularità come elemento chiave per l’efficienza produttiva

Il concetto di modularità è oggi alla base dei moderni sistemi industriali, in particolare nel campo dell’automazione e dei sistemi di assemblaggio robotizzati. Ma cosa si intende realmente per modularità? Si tratta della capacità di un sistema produttivo di essere facilmente riconfigurato, aggiornato o ampliato in funzione delle necessità aziendali, senza dover stravolgere interamente le strutture esistenti.

La modularità permette infatti di trattare ogni componente o parte del sistema produttivo come una tessera intercambiabile, pronta a essere integrata, modificata o rimossa in base alle specifiche esigenze operative. Questo aspetto è particolarmente importante nel contesto della robotica industriale, dove i cicli produttivi, le tipologie di prodotto e le esigenze del mercato possono cambiare molto rapidamente.

I vantaggi concreti della modularità nelle linee di assemblaggio robotizzate sono immediatamente tangibili, specialmente in contesti dove flessibilità e rapidità di risposta sono elementi chiave della competitività aziendale. I sistemi modulari garantiscono infatti un adattamento immediato ai cambiamenti produttivi, permettendo interventi rapidi e puntuali.

Ad esempio, immagina un’azienda che debba improvvisamente gestire un nuovo prodotto sulla propria linea di produzione. In un sistema tradizionale, questo passaggio comporterebbe spesso settimane o addirittura mesi di fermo macchina per riprogettare, adattare e ricalibrare ogni fase. Con una struttura modulare, invece, è possibile intervenire soltanto sulle stazioni o sui componenti direttamente coinvolti, sostituendoli rapidamente con nuovi moduli già predisposti. Il risultato? Una riduzione drastica dei tempi di fermo macchina e dei costi associati.

Ma la modularità non riguarda soltanto la rapidità di adattamento. Anche la manutenzione e l’aggiornamento tecnologico beneficiano enormemente da questo approccio. Ogni modulo infatti può essere aggiornato singolarmente, senza intaccare o interrompere il funzionamento dell’intera linea. Ciò garantisce che il sistema produttivo sia sempre al passo con le tecnologie più avanzate disponibili sul mercato, mantenendo così costante il proprio vantaggio competitivo.

Perché scegliere un sistema modulare?

I motivi per scegliere la modularità in un sistema robotizzato sono numerosi e tutti estremamente concreti:

- Facilità di aggiornamento:

Ogni modulo è progettato per essere aggiornato o sostituito facilmente. Ciò significa che, quando una tecnologia diventa obsoleta o quando emerge una nuova soluzione più efficiente, è possibile intervenire rapidamente e a costi contenuti, senza compromettere la continuità della produzione. È come avere sempre una linea produttiva “nuova”, pronta a rispondere alle sfide del mercato. - Riduzione dei tempi morti:

I tempi di inattività sono una delle principali cause di inefficienza produttiva. Un sistema modulare riduce drasticamente questi momenti improduttivi perché ogni intervento riguarda solo singole sezioni facilmente rimovibili e sostituibili. La linea può così riprendere rapidamente la piena operatività, ottimizzando al massimo il tempo di lavoro utile. - Risposta immediata ai cambiamenti di mercato:

Il mercato cambia rapidamente, e con esso anche le esigenze produttive delle aziende. Un sistema modulare permette di adattarsi velocemente ai nuovi requisiti produttivi senza rallentamenti o costi aggiuntivi significativi. Ciò rende l’azienda molto più agile, reattiva e competitiva rispetto ai concorrenti che utilizzano linee più tradizionali e rigide.

In conclusione, la modularità non è semplicemente una caratteristica aggiuntiva: rappresenta una filosofia operativa fondamentale che consente di ottenere efficienza, rapidità, e una competitività duratura nel tempo. Scegliere la modularità significa investire su un sistema produttivo che cresce, evolve e si adatta insieme alla tua azienda.

Sicurezza operatori: il valore aggiunto dei sistemi robotizzati

Uno degli aspetti più rivoluzionari introdotti dai sistemi di assemblaggio robotizzati è l’elevatissimo livello di sicurezza integrata che riescono a garantire, non come funzione accessoria, ma come parte essenziale del loro stesso progetto. In passato, l’idea di aumentare l’efficienza era spesso in contrasto con la tutela degli operatori: oggi questa dicotomia non esiste più.

L’impiego dei robot industriali ha trasformato il concetto di sicurezza sul lavoro, ridefinendo le dinamiche tra uomo e macchina. I robot svolgono infatti le mansioni più ripetitive, pericolose o logoranti, liberando gli operatori da compiti che implicano un alto livello di rischio fisico. Questo non significa escludere la presenza umana, ma piuttosto valorizzarla, spostando le risorse verso attività di supervisione, controllo e gestione del processo.

Dal punto di vista ingegneristico, ogni sistema robotizzato moderno è progettato tenendo conto delle normative più stringenti in materia di sicurezza. Non solo i bracci robotici, ma anche i dispositivi di rilevamento, i sensori di prossimità, le barriere di sicurezza e i sistemi di controllo intelligenti fanno parte di un ecosistema pensato per prevenire qualsiasi tipo di contatto accidentale, incidente o accesso non autorizzato.

Un aspetto particolarmente rilevante è la presenza di barriere modulari trasparenti, che proteggono le aree operative senza isolarle visivamente. Questo garantisce la massima visibilità sul processo da parte degli operatori, senza sacrificare l’integrità fisica e il rispetto delle normative. A questo si aggiungono sistemi di arresto di emergenza facilmente accessibili, logiche di interblocco per i pannelli di accesso e software che monitorano continuamente i parametri di sicurezza.

Protezioni industriali modulari per la sicurezza degli operatori

In questo contesto, le protezioni industriali modulari giocano un ruolo determinante. Proprio in questa direzione si muove LPM GROUP, con una linea dedicata di barriere, carterature e schermature progettate su misura, capaci di integrarsi perfettamente con le esigenze specifiche di ogni impianto.

Le soluzioni LPM GROUP si distinguono per modularità, trasparenza, resistenza e personalizzazione. Ogni elemento viene progettato per adattarsi all’ambiente esistente, evitando soluzioni standardizzate che spesso impongono compromessi tra efficienza e protezione. Le carterature possono essere completamente trasparenti, in policarbonato o vetro temperato, resistenti agli urti e compatibili con i cicli produttivi in ambienti anche molto esigenti.

Il vero vantaggio? La personalizzazione strutturale, che consente di proteggere le aree più critiche senza compromettere la produttività, mantenendo un layout ergonomico ed esteticamente pulito. Le barriere modulari sono configurabili, facilmente ispezionabili e integrabili con sistemi di apertura intelligente, sensori e dispositivi di sicurezza attiva.

Per approfondire l’offerta completa di LPM GROUP in ambito sicurezza, puoi visitare la pagina dedicata alle

👉 Protezioni industriali modulari e personalizzate

In un’epoca in cui la sicurezza è parte integrante della strategia produttiva, scegliere sistemi robotizzati abbinati a protezioni su misura significa garantire non solo conformità normativa, ma anche creare ambienti di lavoro realmente più sicuri, efficienti e moderni.

Vantaggi concreti dei Sistemi di assemblaggio robotizzati

L’introduzione di sistemi di assemblaggio robotizzati rappresenta molto più che un miglioramento tecnologico: è un cambiamento radicale nel modo in cui la produzione viene concepita, organizzata e gestita. Il valore aggiunto di questa tecnologia emerge in ogni fase del ciclo produttivo, portando benefici tangibili che vanno dalla produttività alla qualità, dalla riduzione dei costi alla sicurezza degli ambienti di lavoro.

Vediamo ora in dettaglio i principali vantaggi.

1. Incremento significativo della produttività

Uno dei primi benefici evidenti è l’aumento della produttività su scala. I robot industriali operano con una costanza che nessuna forza lavoro umana può eguagliare. Lavorano 24 ore su 24, 7 giorni su 7, senza cali di performance, senza pause e senza errori dovuti alla fatica. Questo permette alle aziende di gestire grandi volumi produttivi in tempi ridotti, con un impatto diretto sulla capacità di risposta al mercato. Inoltre, la possibilità di programmare e gestire il flusso produttivo con estrema precisione riduce i colli di bottiglia e ottimizza l’intera linea.

2. Riduzione drastica di errori e rilavorazioni

Ogni azione eseguita da un sistema robotizzato è perfettamente replicabile, il che consente di ridurre al minimo gli errori di montaggio e le deviazioni dai parametri progettuali. I sistemi di visione artificiale e i sensori di controllo integrati analizzano continuamente ogni fase dell’assemblaggio, intervenendo in tempo reale nel caso di anomalie. Il risultato è una diminuzione drastica degli scarti e delle rilavorazioni, con un conseguente miglioramento dei tempi di consegna, della qualità percepita dal cliente e della redditività generale del processo produttivo.

3. Uniformità della qualità di produzione

La ripetibilità è uno dei pilastri fondamentali dell’automazione robotizzata. Ogni componente viene assemblato esattamente nello stesso modo, secondo le tolleranze progettuali prestabilite, eliminando le variazioni tipiche del lavoro manuale. Grazie al controllo qualità integrato, effettuato con sensori avanzati e sistemi intelligenti, è possibile garantire che ogni pezzo rispetti gli standard previsti senza dover attendere il termine del processo. Ciò consente di identificare e correggere immediatamente qualsiasi scostamento, evitando la propagazione dell’errore lungo la linea produttiva.

4. Riduzione dei costi operativi a lungo termine

Sebbene l’investimento iniziale in un sistema robotizzato possa sembrare impegnativo, i ritorni nel medio-lungo periodo sono estremamente vantaggiosi. La gestione automatizzata consente un uso più efficiente delle risorse, dalla materia prima all’energia impiegata. Inoltre, la minore usura dei componenti, dovuta all’assenza di sollecitazioni irregolari tipiche del lavoro manuale, riduce i costi di manutenzione straordinaria e aumenta la vita utile delle attrezzature. Questo si traduce in una struttura di costi operativi molto più sostenibile e prevedibile nel tempo.

5. Ambienti di lavoro più sicuri e confortevoli

Con l’introduzione dei sistemi robotizzati, le mansioni ad alto rischio vengono affidate alle macchine, migliorando sensibilmente le condizioni di lavoro del personale. Si registra infatti una significativa riduzione degli incidenti, grazie all’assenza di contatto diretto con le aree pericolose e alla presenza di dispositivi di sicurezza attiva, come sensori, barriere e arresti di emergenza. Ma non è tutto.

I layout delle linee automatizzate, progettati in modo modulare ed ergonomico, portano a una migliore organizzazione degli spazi, con percorsi ordinati, pulizia ottimizzata e maggiore efficienza logistica interna. Un ambiente di lavoro ordinato non è solo più sicuro, ma anche più stimolante e produttivo per gli operatori coinvolti in attività di supervisione e controllo.

Sostanzialmente, per semplificare, i vantaggi dei sistemi di assemblaggio robotizzati non si limitano a un ambito specifico: impattano l’intero ecosistema produttivo. Che si tratti di performance, costi, qualità o sicurezza, l’automazione intelligente rappresenta una leva strategica per ogni impresa che voglia competere ad alti livelli in mercati sempre più esigenti.

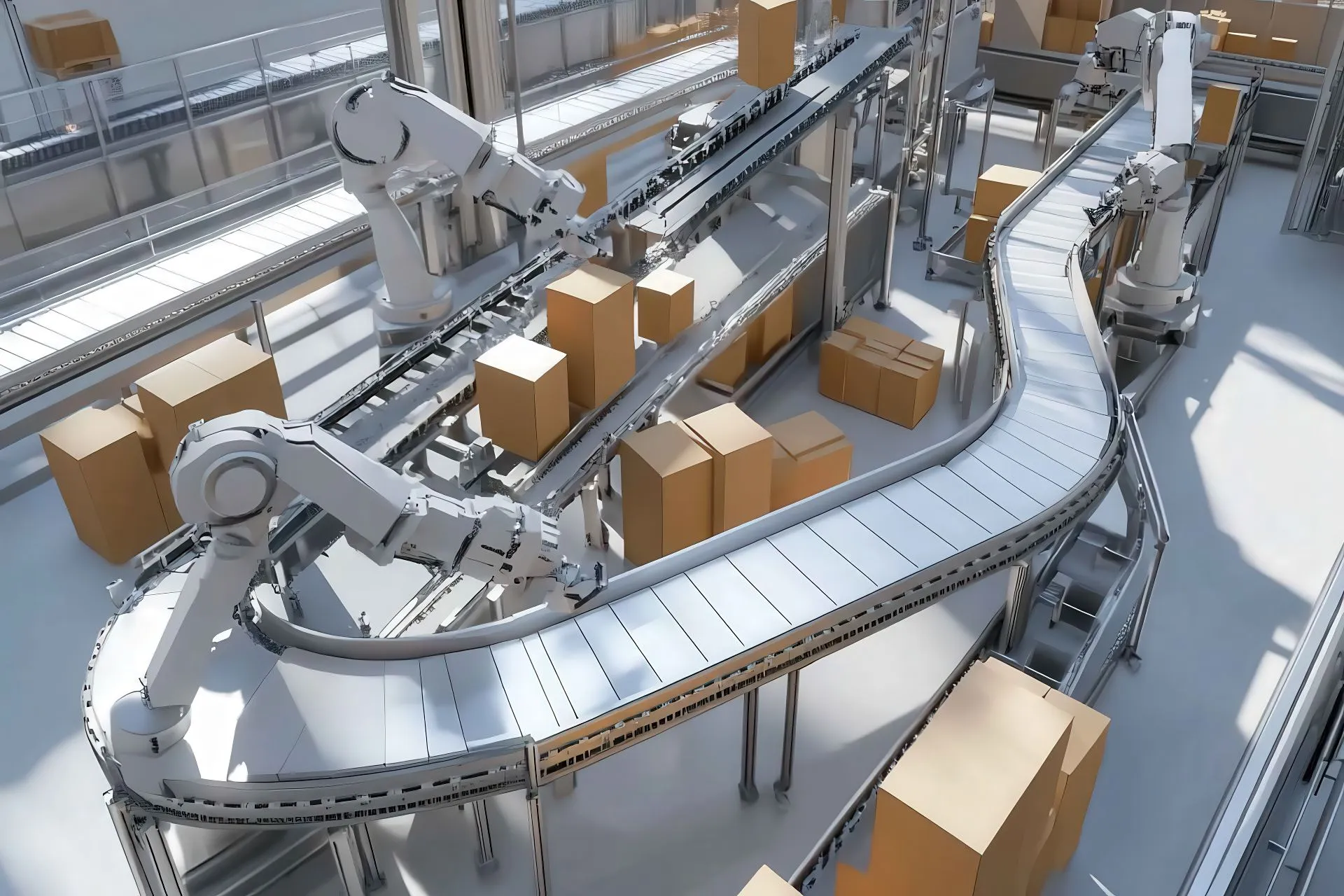

Applicazioni pratiche e settori industriali coinvolti

L’efficacia dei sistemi di assemblaggio robotizzati non si misura soltanto nelle specifiche tecniche, ma soprattutto nella loro capacità di integrarsi in contesti produttivi reali, portando benefici concreti. Le applicazioni di questa tecnologia sono oggi diffuse in numerosi settori industriali, ciascuno con esigenze uniche ma accomunati dalla necessità di precisione, velocità e ripetibilità.

Nel settore automotive, i sistemi robotizzati vengono impiegati per operazioni ad altissima precisione, come l’assemblaggio di componenti meccanici, sensori, gruppi motore e parti elettroniche. L’affidabilità e la continuità operativa dei robot rendono possibile gestire volumi elevati con standard qualitativi costanti.

Nel campo dell’elettronica, la miniaturizzazione dei componenti richiede assemblaggi ultra precisi, impossibili da ottenere con sistemi manuali. I robot sono in grado di posizionare microcomponenti su circuiti stampati con margini d’errore inferiori al decimo di millimetro, garantendo qualità e ripetibilità.

Il settore packaging beneficia della flessibilità dei sistemi robotizzati per gestire confezionamenti personalizzati, etichettature dinamiche e cicli ad alta velocità. La possibilità di riconfigurare le linee in funzione del formato o del prodotto è un vantaggio competitivo determinante.

Infine, in ambito farmaceutico, dove igiene, tracciabilità e sicurezza sono requisiti critici, i sistemi robotici permettono l’assemblaggio e il confezionamento di dispositivi medici, blister e flaconi, mantenendo ambienti sterili e garantendo la completa tracciabilità del lotto.

In tutti questi ambiti, la robotizzazione non è solo un miglioramento tecnico, ma un cambio di paradigma operativo.

Come scegliere il giusto sistema robotizzato: fattori strategici da considerare

L’introduzione di un sistema di assemblaggio robotizzato non è mai un’operazione “plug and play”. Richiede una valutazione strategica approfondita, basata su una conoscenza chiara delle proprie esigenze produttive e sulla capacità di proiettare la crescita dell’impianto nel medio-lungo termine.

Il primo passo consiste nell’analizzare le reali necessità aziendali: qual è il volume produttivo atteso? Quanto varia il prodotto nel tempo? Quali sono i limiti attuali in termini di qualità, tempi e sicurezza? Solo con una fotografia precisa del contesto operativo è possibile progettare una soluzione che non sia sovradimensionata, né troppo rigida.

Tra i criteri fondamentali di scelta, la flessibilità è senza dubbio il più importante: un buon sistema robotizzato deve potersi adattare a modifiche di prodotto, layout o processo senza richiedere interventi invasivi. Segue la compatibilità, cioè la capacità del nuovo sistema di dialogare con le tecnologie già presenti (dalla sensoristica all’ERP aziendale). Infine, la scalabilità: un impianto che non può crescere con l’azienda è, di fatto, già obsoleto nel momento in cui viene installato.

Un altro aspetto spesso sottovalutato è la scelta del partner tecnologico. Collaborare con un fornitore esperto, in grado di supportare non solo la progettazione ma anche l’evoluzione futura del sistema, significa garantirsi un impianto “vivo”, aggiornabile e capace di generare valore nel tempo. In questo senso, il dialogo tecnico e operativo diventa parte integrante del successo del progetto.

Il ruolo di LPM GROUP nell’assemblaggio robotizzato

Quando si parla di sistemi di assemblaggio robotizzati, la differenza non la fa solo la tecnologia, ma soprattutto la visione e la capacità progettuale di chi li realizza. In questo contesto, LPM GROUP rappresenta un punto di riferimento per le aziende che cercano soluzioni avanzate, modulari e personalizzate in grado di adattarsi perfettamente ai propri obiettivi produttivi.

Con un’esperienza consolidata nel settore dell’automazione industriale, LPM GROUP unisce competenze ingegneristiche di alto livello a un approccio consulenziale che mette davvero al centro il cliente. Ogni progetto parte dall’ascolto attivo delle esigenze specifiche: non esistono soluzioni preconfezionate, ma solo impianti pensati per funzionare in sinergia con il contesto produttivo esistente, e per evolversi nel tempo.

Uno dei tratti distintivi di LPM GROUP è la capacità di progettare impianti su misura, sfruttando una struttura modulare che consente la massima flessibilità, sia in fase iniziale che durante eventuali aggiornamenti futuri. Grazie all’utilizzo di profilati in alluminio estruso, componentistica standardizzata ma personalizzabile, e software proprietari, ogni sistema è progettato per garantire prestazioni elevate, ridurre i tempi di inattività e ottimizzare l’interazione uomo-macchina.

Ma la competenza tecnica non si esaurisce con la realizzazione dell’impianto. LPM affianca le aziende anche nelle fasi successive, con un supporto continuativo che spazia dalla formazione del personale, alla manutenzione preventiva, fino all’analisi dei dati per l’ottimizzazione delle performance nel tempo. La manutenzione predittiva e il monitoraggio remoto sono solo alcune delle funzionalità implementabili che permettono di mantenere costante l’efficienza dell’impianto.

Particolare attenzione viene inoltre riservata alla sicurezza degli operatori, tema che per LPM non è un accessorio ma un valore fondante. I sistemi robotizzati progettati dall’azienda integrano protezioni modulari, barriere intelligenti e carterature trasparenti che consentono di mantenere alti livelli di controllo visivo senza esporre gli addetti a rischi. La sicurezza è pensata per essere parte del flusso produttivo, non un elemento che lo ostacola.

Non va infine trascurata la capacità di LPM GROUP di gestire progetti complessi a livello multidisciplinare: meccanica, elettronica, software e integrazione sono tutti elementi sviluppati internamente o in stretta collaborazione con partner certificati, garantendo un livello di affidabilità molto elevato in ogni fase, dalla simulazione alla realizzazione, fino all’assistenza post-installazione.

Scegliere LPM GROUP significa affidarsi a un interlocutore che non si limita a fornire tecnologia, ma costruisce valore industriale attraverso competenza, innovazione e relazione. Un partner, più che un fornitore. Un alleato strategico per affrontare — e vincere — la sfida dell’automazione intelligente.

Conclusione e prospettive future

L’evoluzione dei sistemi di assemblaggio robotizzati è tutt’altro che conclusa. Le prossime sfide riguarderanno l’integrazione sempre più spinta con tecnologie come intelligenza artificiale, Internet of Things e analisi predittiva dei dati. I sistemi non solo eseguiranno operazioni complesse, ma impareranno, si adatteranno e comunicheranno con l’intero ecosistema produttivo, diventando veri e propri nodi intelligenti all’interno di fabbriche interconnesse.

In questo scenario in continuo mutamento, scegliere il partner giusto fa la differenza. Rivolgersi a realtà come LPM GROUP significa poter contare su competenze multidisciplinari, visione strategica e soluzioni personalizzate, pensate per durare e crescere nel tempo.

Il futuro dell’industria è già iniziato. E si costruisce oggi, con scelte tecnologiche consapevoli e partner affidabili al proprio fianco.

LPM GROUP è pronta a guidare questo cambiamento. Con voi.