Protezioni in policarbonato: la forma visibile della sicurezza industriale

LPM GROUP SPA progetta e realizza protezioni in policarbonato per macchine automatiche, combinando ingegneria, design e prototipazione su misura. A differenza del plexiglass, il policarbonato offre resistenza, elasticità e durabilità superiori. Ogni protezione è il risultato di un processo tecnico collaborativo che unisce competenza progettuale e sensibilità estetica. Un equilibrio perfetto tra funzionalità, precisione e valore percepito: la sicurezza diventa parte integrante della performance industriale.

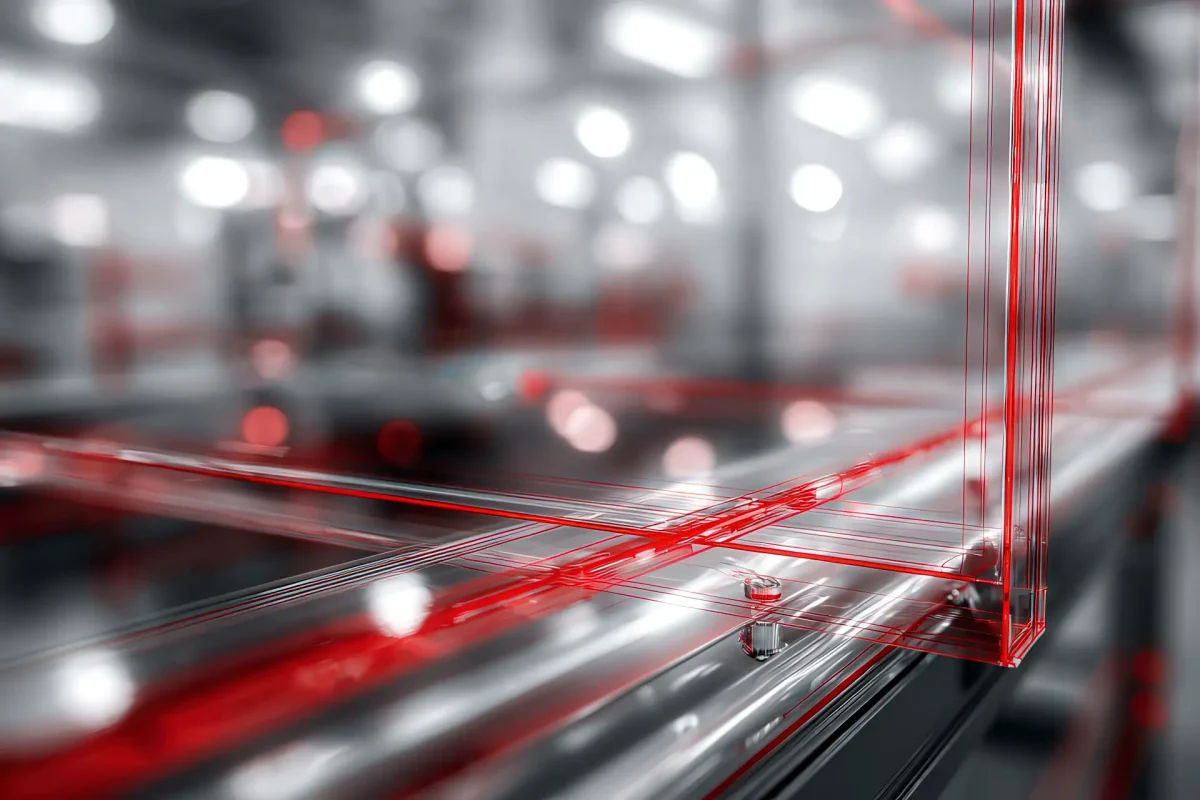

La sicurezza, quando è ben progettata, ha una qualità rara: diventa invisibile durante l’operatività, ma decisiva quando serve. Le protezioni in policarbonato bordomacchina lavorano proprio in questa soglia. Separano, filtrano, accompagnano i movimenti della linea automatica, senza interromperne il ritmo. LPM GROUP SPA ha costruito intorno a questo concetto una competenza che unisce ingegneria, prototipazione e cura del dettaglio. Il risultato è una protezione che non solo risponde alle norme, ma migliora l’affidabilità del sistema e la percezione di qualità dell’impianto.

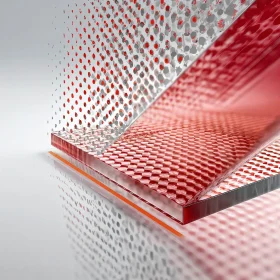

Il confronto con il plexiglass è inevitabile, e soprattutto utile per chi decide. Il PMMA esibisce una lucentezza apprezzabile e una durezza superficiale superiore, qualità che seducono a colpo d’occhio. Nel contesto industriale, però, la bellezza da sola non basta. Le vibrazioni, i colpi accidentali, gli sbalzi termici e i cicli di lavaggio richiedono un materiale che non si limiti a “stare al suo posto”, ma che sappia reagire senza cedere. Il policarbonato appartiene a questa famiglia di materiali intelligenti. Assorbe energia, flette senza spezzarsi, mantiene la trasparenza operativa nel tempo e sopporta lavorazioni complesse con geometrie tridimensionali che rendono la protezione parte integrante del progetto meccatronico.

La scelta di LPM è strategica e dichiarata. Quando progetta uno schermo, LPM non pensa alla lastra come a un pannello da tagliare, pensa a un componente strutturale che deve integrarsi con una macchina viva. Questo sposta il baricentro dalla “fornitura” alla progettazione. Il reparto tecnico parte da un modello digitale che anticipa interferenze, traiettorie, campi di visibilità, punti di accesso, ergonomia del servizio. Il modello non è un disegno statico. È un gemello operativo che guida la prototipazione, la scelta degli spessori, il raggio delle curvature, la posizione dei fissaggi, il gioco di dilatazione termica e le zone di ventilazione.

In questo percorso la prototipazione su misura non è un vezzo. È la cerniera tra intenzione e performance. La pagina dedicata ai prototipi su misura in plastica e alluminio industriale

racconta bene l’approccio: idea, revisione progettuale, oggetto reale, correzione fine, rilascio in produzione. LPM vi porta letteralmente la protezione in mano prima che diventi produzione, così la si può guardare di taglio, misurare, insistere su un bordo, verificare l’innesto con la carpenteria, provare l’accesso per la manutenzione, simulare un’apertura rapida in condizioni realistiche.

Qui interviene la dotazione che fa la differenza. Le lavorazioni di policarbonato di LPM adottano centri di lavoro a 4 e 5 assi per la fresatura di profili complessi. Non si tratta solo di fori e asole. Parliamo di inviti funzionali, raccordi con raggio controllato, alleggerimenti, incastri con tolleranze strette, nervature ricavate dal pieno per irrigidire il pannello senza appesantirlo. Un 5 assi permette angoli di attacco ideali dell’utensile, riduce bave, migliora la qualità del bordo e preserva la struttura del polimero. Su spessori importanti, la fresatura multi-asse evita tensioni inutili e distribuisce meglio i carichi residui. Dove serve, LPM affianca il taglio CNC perimetralmente preciso e l’incisione a controllo di riferimenti tecnici. La piegatura controllata a temperatura costante costruisce curvature pulite, prive di stress percepibili. La lucidatura meccanica a step multipli ripristina la trasparenza ottica nei bordi a vista. Non si ricorre a soluzioni sceniche e fragili. Si pratica la qualità ripetibile.

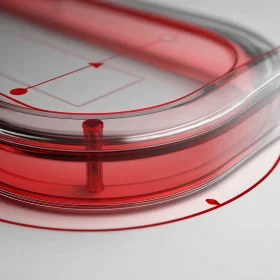

La differenza con il plexiglass si manifesta proprio nella gestione dello stress. Il PMMA tollera male la concentrazione di sforzi nei punti di fissaggio e può presentare criccature nel tempo quando sottoposto a vibrazioni o a detergenti aggressivi. Il policarbonato, con modulo elastico e resilienza diversi, assorbe la sollecitazione e la ridistribuisce. Questo consente, per esempio, di adottare sistemi di montaggio a contatto elastico con rondelle anti-schock, distanziali con sede morbida e guarnizioni che proteggono l’interfaccia vite–foro. È un dettaglio che si vede poco e si sente molto. Riduce microfessurazioni, evita rumori parassiti, preserva la trasparenza e allunga il ciclo di vita del componente.

Il tema della trasparenza nel tempo merita un’osservazione specifica. Una protezione che si opacizza costringe l’operatore a cercare angoli di visione innaturali o ad aprire inutilmente sportelli. Il policarbonato ben lavorato e trattato con coating appropriati mantiene una trasmissione luminosa stabile e può essere dotato di strati anti–graffio, anti–UV e anti–fog laddove l’ambiente lo imponga. LPM integra questi trattamenti su specifica, in funzione del ciclo di lavaggio, della presenza di oli, delle correnti d’aria e delle temperature vicine alla macchina. Anche la pulizia beneficia del materiale giusto. Un policarbonato di qualità, con profilo di bordo regolare, si pulisce in meno tempo e con meno rischi di swirl rispetto a un PMMA rigido che tende a segnarsi.

Passiamo ai vantaggi attivi. Una protezione in policarbonato di LPM lavora insieme alla macchina. Resiste agli impatti accidentali senza diventare un pericolo, smorza la forza, non produce schegge taglienti, protegge gli operatori e difende i componenti sottostanti. La stabilità dimensionale entro le tolleranze progettate garantisce la coerenza dei giochi di sicurezza, mentre la rigidità calibrata consente aperture e chiusure ripetute con scorrimenti morbidi. La visibilità della zona di lavoro migliora le attività di setup e di diagnosi. Un operatore che vede bene regola meglio. Un manutentore che vede subito l’origine di un attrito lavora più velocemente e sbaglia di meno.

I vantaggi passivi sono sottili e perciò preziosi. Peso ridotto significa attuatori meno sollecitati. Accessori standard con carichi più bassi, minore usura, interventi meno frequenti. Il clima interno alla protezione, grazie a microventilazioni progettate, evita condense e garantisce un microambiente più prevedibile. La personalizzazione estetica non è un capriccio. Una protezione con proporzioni curate, raggi coerenti, allineamenti puliti e finiture ottiche comunica ordine. L’ordine è un vettore di sicurezza. L’ordine facilita i controlli. L’ordine riduce l’errore.

La capacità di LPM di ingegnerizzare il policarbonato si nota nelle decisioni minute. Un foro svasato o un foro cilindrico con rondella? Un raggio interno di curva più generoso per evitare concentrazioni di tensione? Una asola allungata per accogliere dilatazioni termiche senza forzare il giunto? Queste scelte vengono validate in prototipo. Il pezzo si monta, si serra, si fa vibrare, si lascia riposare, si riapre, si misura di nuovo. È il test semplice che smaschera l’errore elegante. E lo corregge quando costa poco.

Perché il prototipo funziona? Perché obbliga a confrontarsi con la materia. Il modello CAD è necessario, ma non basta. La lastra reale svela la verità della tolleranza. La linearità nominale diventa una curva leggerissima in presenza di peso. Una cerniera che scorre bene sul banco, montata a bordo macchina, chiede un decimo in più. LPM usa strumenti di misura ottici e contatti digitali, ma soprattutto incrocia i dati con l’esperienza del reparto. La misura non è mai un numero isolato. È un contesto.

Le lavorazioni a 4 e 5 assi aprono una grammatica formale che il PMMA tollera peggio. Con un 5 assi è possibile sfalsare gli attacchi, ottenere battute a settore, definire piani inclinati d’appoggio che facilitano l’apertura a gravità controllata e ricavare finestre con spigoli vivi protetti da micro–raccordi per evitare nick da urto. Il profilo del bordo può prevedere una micro–smussatura calibrata che riduce drasticamente l’innesco di criccature da graffio. L’utensileria giusta, con inserti adatti ai polimeri, lascia una traccia pulita e ammorbidisce le tensioni. La qualità è nei piccoli attriti che non succedono più.

Sul piano normativo, LPM progetta con riferimento alle principali regole di settore sulla sicurezza delle macchine (per esempio i criteri di valutazione del rischio e le distanze di sicurezza comunemente adottate in standard come EN ISO 12100 e EN ISO 13857, insieme alle linee guida per la progettazione dei ripari). Non è burocrazia. È ordine mentale. Le quote non si improvvisano. I varchi non si inventano. Gli accessi si giustificano, si misurano e si documentano in modo tracciabile. La documentazione accompagna la protezione per tutto il suo ciclo di vita, così ogni intervento successivo poggia su una base certa.

Il costo totale di proprietà è l’altro argomento che i decision maker apprezzano quando i numeri tornano. Un policarbonato LPM costa dove deve, cioè in progetto e in prototipo. Poi restituisce il valore in esercizio. Meno fermi macchina, meno sostituzioni, meno lamentele di campo, meno tempo perso a spiegare. Una protezione che funziona è silenziosa. Il valore lo noti quando non si parla più di lei.

Il confronto con il plexiglass a questo punto è chiaro nelle sue proporzioni. Il PMMA ha una brillantezza superiore, ma paga pegno in resilienza. Richiede attenzione maggiore nelle fasi di fissaggio, soffre gli urti, può rispondere male a certe chimiche, soprattutto se il bordo non è perfettamente rifinito. È un materiale utile in applicazioni statiche e scenografiche. Lo si può impiegare dove la macchina non vibra e l’interazione è minima. Sulle linee automatiche, invece, la protezione deve essere un attore tecnico. Il policarbonato è la scelta coerente.

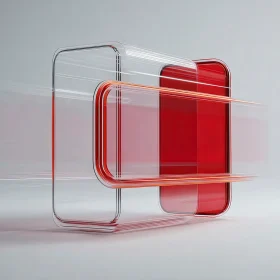

Rimane il tema estetico. Qui LPM lavora affinché la funzione trovi una forma convincente. La trasparenza non deve riflettere luce in modo accecante. La curvatura non deve diventare un’arpa di vibrazioni. Le interruzioni visive vanno dosate per guidare lo sguardo e non confonderlo. Il rosso istituzionale della segnaletica e degli overlay grafici si usa con parsimonia, per dare riferimenti netti e memorizzabili. La protezione diventa un elemento di design industriale nel senso più alto del termine. Comunica una promessa di affidabilità.

Nel dialogo con il cliente LPM mantiene una postura semplice. Si analizza l’impianto. Si scompone il rischio. Si sceglie il materiale con la lucidità di chi non deve dimostrare nulla. Si prototipa. Si corregge. Si produce. La promessa è misurabile: uno schermo che nello start–up “sparisce”, perché non disturba, e che durante l’uso “parla”, perché garantisce visione, accesso controllato, sicurezza, igiene, ordine. L’operatore la riconosce senza doverci pensare. Il responsabile di stabilimento la apprezza perché non deve giustificarla.

C’è un ultimo punto che merita attenzione. Le protezioni LPM sono progettate per essere manutenibili. Le cerniere non chiedono acrobazie. I fissaggi sono raggiungibili. I componenti ad usura si separano con naturalezza dal resto. La modularità è un principio di civiltà, prima ancora che un principio tecnico. Se un componente si sostituisce bene, sarà sostituito al momento giusto. Se si sostituisce male, si rimanderà, e il rinvio è il primo alleato dell’errore.

La cultura LPM sul policarbonato, in definitiva, è una cultura del limite ben governato. Si lavora sul bordo tra forza e leggerezza, tra rigidità e elasticità, tra trasparenza e resistenza. Non è un equilibrio casuale. È il prodotto di molte decisioni piccole che sommate costruiscono un risultato grande. Dal primo modello alla prima vite serrata c’è una linea diretta. In mezzo, ci sono le mani e la testa di chi progetta.

Chi desidera approfondire vedrà nella prototipazione la chiave del metodo. LPM invita sempre a partire con un prototipo funzionale in policarbonato. Non serve fede, serve prova. La verifica in campo riduce i margini di interpretazione e cristallizza i criteri. Il pezzo reale decide. È così che un fornitore diventa partner. È così che una protezione diventa ingegneria.

La conclusione è semplice, e pretende una scelta. Se la protezione è pensata come una barriera generica, un materiale vale l’altro e l’attenzione si allenta. Se la protezione è un componente strutturale del sistema macchina, allora servono progettazione, metodo, prove e una materia che non tradisce. LPM GROUP SPA ha costruito la propria reputazione su questa seconda via. Chi cerca una protezione in policarbonato che sappia restare trasparente nel tempo, resistere quando serve e migliorare il lavoro di ogni giorno, troverà in LPM un interlocutore che parla la lingua dell’industria con precisione e rispetto.

La scelta, a questo punto, non è più solo tra policarbonato e plexiglass. È tra una protezione che sembra una protezione e una protezione che è un progetto. LPM lavora per la seconda. Perché la sicurezza vera non è mai un sovrapprezzo, è una forma concreta di intelligenza applicata.

LPM GROUP SPA propone un percorso chiaro: valutazione tecnica, prototipo funzionale, rilascio in produzione. Un ciclo breve, misurabile, collaborativo. Se la tua linea automatica merita una protezione in policarbonato che unisca visibilità, robustezza e cura del dettaglio, chiedi una sessione di assessment. Pochi dati, un confronto serio, un prototipo che parla da solo. Da quel momento, la sicurezza non è più un costo. Diventa una certezza che lavora con te.