La sicurezza che si vede (e che fa lavorare meglio)

In fabbrica lo capisci subito: una protezione antinfortunistica fatta bene non “copre” la macchina, la racconta. È carrozzeria, è linguaggio, è ergonomia. Decide se un cambio formato è un gesto fluido o una piccola tortura, se la manutenzione è un intervento preciso o una caccia al bullone nascosto, se la sicurezza è un vincolo oppure un moltiplicatore di continuità produttiva. In una parola, trasforma la conformità in valore industriale misurabile.

C’è un equivoco comodo, quasi rassicurante, che in molti impianti resiste più della polvere nelle canaline: la protezione antinfortunistica sarebbe un “oggetto” aggiunto alla fine, un guscio necessario per mettere a posto la macchina davanti alle norme e davanti a un audit. L’idea è lineare, quindi seducente: prima progetto la linea, poi le metto addosso una protezione. Come un cappotto.

Peccato che, in produzione, la realtà sia più spigolosa. La protezione non è un cappotto, è pelle. E la pelle, in un organismo industriale, è un organo funzionale: respira, delimita, comunica, permette o impedisce. Soprattutto, condiziona la qualità del lavoro umano attorno alla macchina, che è ancora (oggi) il vero sistema operativo di molte fabbriche.

Quando parlo di “carrozzeria tecnologica” non sto cercando un’immagine poetica per rendere vendibile un componente. Sto descrivendo un fatto tecnico. La protezione è la superficie che traduce potenza meccanica in esperienza operativa. È il confine tra energia e controllo. È ciò che rende una linea leggibile, accessibile, manutenibile, pulibile, convertibile (e qui il cambio formato diventa un banco di prova spietato). In sostanza, è un dispositivo industriale che tiene insieme design, valore percepito, ergonomia e sicurezza. Tutto in uno, davvero.

Il confine tra energia e gesto umano

Ogni linea automatica, per definizione, è una concentrazione di energia: motori, cinematismi, organi in movimento, presse, lame, nastri, assi, attuatori pneumatici, elementi caldi, elementi taglienti, elementi che possono trascinare o schiacciare. Chi progetta processi sa una cosa semplice: l’energia non è “pericolosa” in sé, lo diventa quando la traiettoria dell’energia incrocia la traiettoria del gesto umano.

La protezione serve a separare queste traiettorie. Ma separare non significa chiudere. Significa governare.

Qui entra in scena il punto che molti sottovalutano: una protezione non è solo un “riparo”. È un sistema di accessi controllati. È la geometria che stabilisce dove l’operatore può arrivare, con quale postura, con quale sequenza di movimenti, con quale tempo di intervento, con quale visibilità e con quale carico cognitivo. Se sbagli la geometria, la sicurezza resta sulla carta e la fabbrica inventa scorciatoie. E la fabbrica, quando inventa scorciatoie, è creativa in modo inquietante.

Design industriale, cioè progettare conseguenze

C’è un modo superficiale di intendere il design: come forma, come estetica, come “bello”. Nel mondo industriale serio, il design è soprattutto progettazione delle conseguenze. Se cambio un dettaglio, cosa succede al tempo di intervento? Se sposto una maniglia, cosa succede alla postura? Se aumento la trasparenza, cosa succede alla capacità di diagnosi? Se introduco una porta, cosa succede ai flussi e alla pulizia?

La protezione è uno dei luoghi in cui il design industriale diventa più concreto, perché ogni scelta ha una ricaduta immediata sulla produzione. È il contrario dell’ornamento: è ergonomia travestita da architettura, è processo travestito da superficie.

E poi c’è un altro livello, più sottile, ma oggi determinante: la protezione “parla” anche a chi non la usa. Parla al cliente in visita, all’auditor, al direttore operations, al responsabile qualità, al buyer tecnico. Parla persino al manutentore esterno che arriva e, in trenta secondi, decide se sarà una giornata lineare o una giornata di imprecazioni.

Sicurezza normativa, sì, ma con intelligenza di reparto

Le norme sono fondamentali. Chi lavora con serietà non le discute come fastidi burocratici, le usa come architrave. Ma la norma, per sua natura, è un linguaggio generale. La fabbrica, invece, è un dialetto: ogni linea ha ritmi, vincoli, abitudini, materiali, spazi, persone, manutenzioni, micro emergenze.

Per capirci: riferimenti come ISO 12100 (valutazione del rischio e principi di progettazione), ISO 14120 (ripari), ISO 13857 (distanze di sicurezza), ISO 14119 (interblocchi), ISO 13849-1 (parti dei sistemi di comando legate alla sicurezza), IEC 60204-1 (equipaggiamento elettrico) sono la grammatica. Ma poi c’è la letteratura viva dell’impianto.

La protezione di valore nasce quando grammatica e dialetto si capiscono. Quando la conformità non è un timbro, è una scelta progettuale che riduce gli incidenti e, nello stesso gesto, riduce i fermi e aumenta l’efficienza. Perché c’è una verità che in pochi mettono nero su bianco: una protezione fatta male produce rischio operativo. Non solo rischio per la persona, rischio per la continuità produttiva.

Accessibilità e cambio formato, cioè il punto in cui si misura la realtà

Se vuoi capire se una protezione è “industriale” nel senso pieno del termine, non guardare la brochure. Guarda un cambio formato. Il cambio formato è quel momento in cui la linea smette di essere una macchina e torna a essere una relazione tra persone, attrezzi, spazio e tempo. È il punto in cui si vede se un impianto è stato progettato per funzionare o per essere fotografato.

In logica SMED (Single-Minute Exchange of Die) la regola è semplice: riduci le attività interne, rendi le attività esterne più rapide, standardizza, elimina regolazioni inutili, garantisci accessi immediati, riduci variabilità e incertezza. Ora dimmi: quanta parte di tutto questo dipende dalla protezione?

Dipende tantissimo. Dipende dall’apertura delle porte, dall’angolo di accesso, dalle luci, dalla visibilità delle tacche, dalla possibilità di intervenire senza assumere posture sbagliate, dal fatto che un pannello si smonti senza attrezzi o con un attrezzo unico, dal fatto che i cablaggi e i sensori siano protetti ma raggiungibili, dal fatto che i ripari non diventino labirinti.

Una protezione intelligente non costringe il corpo a negoziare con la macchina. Accompagna il gesto, lo rende “ovvio”. E quando un gesto diventa ovvio, il tempo si riduce e l’errore cala. Questo, in termini di OEE (Overall Equipment Effectiveness), è denaro. Denaro misurabile. Non “immagine”.

Ergonomia non è comfort, è precisione ripetibile

C’è chi sente la parola ergonomia e pensa a sedie e mouse. In produzione l’ergonomia è un’altra cosa: è la differenza tra un’azione ripetibile e un’azione “arrangiata”. È la differenza tra un intervento che si fa nello stesso modo ogni volta e un intervento che cambia perché l’operatore cambia appoggio, presa, visibilità, forza, equilibrio.

Le protezioni influenzano l’ergonomia più di quanto si dica, perché determinano distanze, altezze, spazi di manovra, punti ciechi. Determinano anche la qualità della visione. Sembra banale, ma non lo è: se io vedo bene il processo, anticipo l’anomalia. Se non vedo, reagisco tardi.

La trasparenza del policarbonato, la gestione dei riflessi, l’inclinazione di un pannello, la posizione di una finestra, la scelta di una rete o di un pieno, la qualità delle cerniere, la progressività di un’apertura (e la sua “sensazione”) sono dettagli che fanno l’impianto più o meno umano. E un impianto più umano è, paradossalmente, più industriale. Perché funziona.

Il valore percepito non è marketing, è ingegneria visibile

Quando accompagno un cliente in visita a un impianto, vedo sempre lo stesso rituale: sguardo rapido alle testate di linea, poi occhi sulla “pelle” della macchina. È lì che si forma un giudizio. Non perché si sia superficiali, ma perché la pelle è il luogo dove il progetto si rende visibile.

Una protezione curata comunica metodo. Comunica ordine. Comunica manutenzione possibile. Comunica pulizia e controllabilità. Comunica che qualcuno ha pensato prima. E attenzione: questo impatta anche all’interno. Il reparto che lavora vicino a una macchina “ben vestita” tende a rispettarla di più. Sembra psicologia da bar, invece è sociologia del lavoro: ciò che appare curato riceve cura. Ciò che appare provvisorio riceve provvisorietà. La protezione è un messaggio quotidiano, ripetuto, silenzioso.

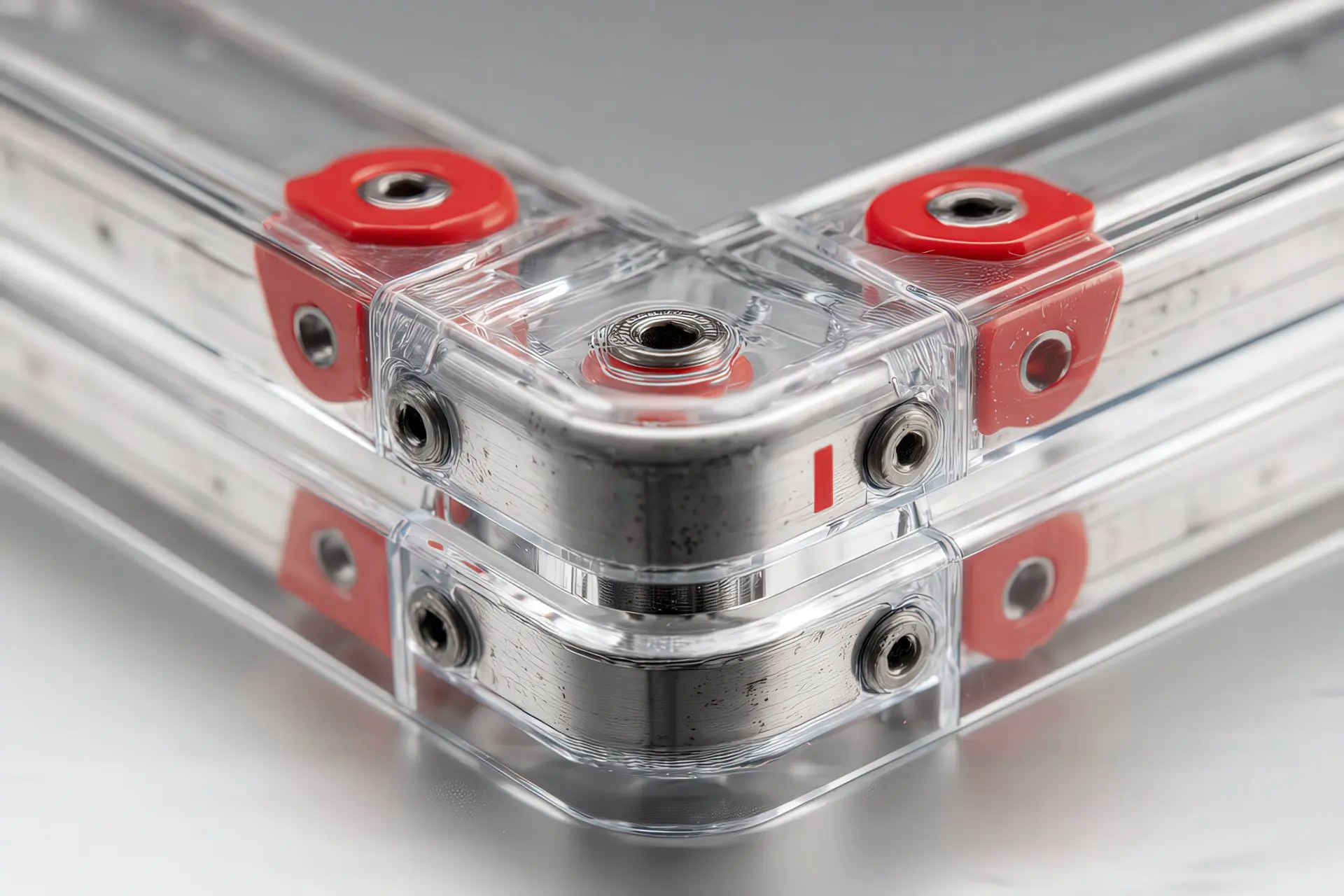

Materiali e architettura: policarbonato, telai, giunzioni, vibrazioni

Parliamo tecnico, senza feticismi.

Il policarbonato, quando è scelto bene e lavorato bene, è un materiale straordinario per ripari trasparenti: resistenza all’urto, buona stabilità, possibilità di trattamenti superficiali, leggerezza relativa. Ma non basta “mettere policarbonato”. Conta lo spessore, conta il vincolo, conta la dilatazione, conta come reagisce alle vibrazioni, conta la resistenza a detergenti e agenti chimici, conta la compatibilità con temperature e con eventuali spruzzi.

Conta anche l’invecchiamento. Una protezione che ingiallisce o si opacizza non è solo brutta, diventa meno diagnostica, quindi più lenta. E un minuto perso al giorno, moltiplicato per settimane, diventa un fermo invisibile.

Il telaio (alluminio, acciaio, soluzioni ibride) deve essere un’architettura, non un collage. Le giunzioni sono la vera firma del progetto: se flettono, se si allentano, se accumulano gioco, tutto il sistema perde precisione. E quando un riparo perde precisione, spesso inizia la saga delle micro interferenze: vibra, tocca, fa rumore, si consuma, genera polvere, allenta sensori, crea falsi allarmi. Una protezione di qualità è un sistema meccanico secondario che deve comportarsi in modo prevedibile. Non deve “vivere di vita propria”.

Interblocchi e sicurezza funzionale: la parte invisibile che decide tutto

La sicurezza moderna non è solo barriera fisica. È anche logica. È interblocco, è controllo, è diagnostica, è gestione degli stati. Un riparo con porta interbloccata non deve essere un semplice “on/off”. Deve essere inserito in una logica di processo che riduca tempi morti senza aumentare rischio. Qui entrano in gioco sensori, attuatori, elettroserrature, categorie e Performance Level, ridondanze quando servono, ma anche una cosa che spesso manca: chiarezza operativa.

Se l’operatore non capisce perché una porta non si apre, o perché si apre ma la macchina non riparte, si crea frustrazione. La frustrazione genera workaround. Il workaround genera rischio. Il rischio genera eventi. Una protezione progettata bene dialoga con l’HMI, con le luci di stato, con segnalazioni coerenti. Non serve trasformare la macchina in un albero di Natale, serve dare segnali sobri e leggibili. Anche questa è ergonomia.

Pulizia e igiene: quando la carrozzeria diventa processo

In molti settori (alimentare, cosmetico, chimico, packaging sensibile) la pulizia non è un’ossessione estetica, è requisito di qualità. E la protezione, ancora una volta, è protagonista. Spigoli, interstizi, zone morte, accumuli di polvere, condense, punti dove l’aria sporca ristagna: tutto ciò si genera o si evita con scelte di design. Un pannello inclinato può ridurre depositi. Un profilo con geometria “pulibile” può dimezzare i tempi di sanificazione. Un accesso rapido può rendere una pulizia frequente una pratica sostenibile. Qui il tema è industriale, non morale: se pulire è difficile, si pulisce meno. Se si pulisce meno, aumentano scarti e fermi. La protezione è parte del ciclo di qualità.

Rumore, luce, microclima: le variabili che nessuno mette nel capitolato

Ci sono variabili che raramente entrano in una richiesta d’offerta, ma che incidono sul lavoro quotidiano. Il rumore, per esempio. Una protezione può amplificare o attenuare. Può trasformare una vibrazione in risonanza. Può creare pannelli che “cantano” a una frequenza irritante. Non serve essere acustici per capirlo: basta ascoltare una linea per un turno.

La luce. Una protezione trasparente può creare riflessi che mascherano dettagli, oppure può diventare una lente che aiuta. Il modo in cui l’illuminazione interna si integra (se prevista) cambia la qualità della diagnosi e la velocità di intervento. Il microclima. In alcune macchine la protezione influenza flussi d’aria, dispersione di calore, condensa. Un dettaglio può evitare appannamenti, un altro può peggiorarli. Sono tutte cose che, se ignorate, ricompaiono sotto forma di “problemi strani”. E i problemi strani sono costosi, perché divorano tempo con diagnosi iterative.

Modulare, riconfigurabile, riparabile: la protezione come strategia di lungo periodo

Una linea non è un monolite. Cambia prodotto, cambia layout, cambia automazione, cambia standard interni, cambia persino proprietà. La protezione deve accompagnare questa dinamica. Il concetto chiave è modularità vera. Non la modularità dichiarata, quella reale: pannelli sostituibili senza ricostruire metà struttura, porte riposizionabili, accessi scalabili, parti standardizzate, ricambi disponibili, possibilità di upgrade.

Una protezione che “si lascia evolvere” prolunga la vita industriale della linea. E la vita industriale è un capitale. Questo è un punto che spesso sfugge ai non addetti: il costo di una protezione non è il suo prezzo d’acquisto. È il suo costo lungo il ciclo di vita. Se la protezione riduce fermi, riduce tempi di cambio, riduce incidenti, riduce micro guasti, riduce scarti, allora è un investimento ad alta redditività. Anche quando costa più, spesso costa meno.

Quando la protezione diventa interfaccia: indicatori, tracciabilità, “leggibilità” del processo

C’è una tendenza crescente (e sensata): usare la carrozzeria come supporto a un linguaggio di fabbrica. Zone, colori funzionali, mappe di accesso, codifiche, indicatori discreti, QR per manuali, simboli per interventi. Non parlo di adesivi messi a caso. Parlo di una grammatica visiva coerente.

La protezione è una superficie grande, stabile, sempre presente. Può diventare una interfaccia. Può aiutare la formazione. Può ridurre errori. Può rendere più veloce il trasferimento di competenze tra turni. E qui si innesta anche l’immagine di brand, ma in senso industriale: un’azienda che progetta così comunica maturità. Non “stile”.

Accessibilità manutentiva: MTTR, diagnosi e il diritto di arrivare al punto

La manutenzione è una disciplina concreta: MTTR (Mean Time To Repair) non si riduce con la motivazione, si riduce togliendo ostacoli. Una protezione mal progettata è un ostacolo. Il manutentore non dovrebbe “chiedere permesso” a una carrozzeria per fare il suo lavoro. Dovrebbe poter arrivare al componente con una sequenza logica, sicura, rapida. Porte che si aprono dove serve, pannelli che si rimuovono con pochi gesti, accessi che non obbligano a smontare ciò che non c’entra.

Sembra ovvio, ma spesso non lo è. Si vedono protezioni bellissime, ma concepite come sculture. Poi, quando si rompe un sensore, scopri che devi togliere tre pannelli per arrivarci. In quel momento la protezione smette di essere valore e diventa tassa. La progettazione di qualità ragiona “a ritroso”: quali componenti si guastano più spesso? Quali richiedono taratura? Quali hanno bisogno di pulizia? Quali hanno consumabili? La protezione si disegna intorno a queste risposte.

Sicurezza e produttività non sono avversarie, sono gemelle siamesi

C’è un mito tossico: la sicurezza rallenta. È vero solo quando la sicurezza è implementata male, come addizione e non come progetto. Una protezione ben progettata riduce l’incertezza, quindi aumenta la velocità. Riduce l’improvvisazione, quindi aumenta la qualità. Riduce i quasi incidenti (che sono incidenti non ancora accaduti), quindi riduce stress e turnover. Il tema qui è culturale, ma anche tecnico: se la sicurezza è percepita come un muro, si cerca la porta sul retro. Se la sicurezza è percepita come una guida, si segue. La protezione è l’oggetto che materializza questa percezione.

E c’è un aspetto ancora più pragmatico: un incidente serio non ferma solo un operatore. Ferma una linea, apre indagini, genera burocrazia, incrina clima, produce paura. La produttività non è solo velocità, è continuità.

Estetica industriale: perché la “bellezza” in fabbrica è un indicatore di controllo

Lo dico con una certa durezza, perché l’ho visto troppe volte: in fabbrica la bruttezza spesso è un sintomo. Non un peccato estetico, un sintomo di disordine progettuale. Una protezione armonica, precisa, coerente, con dettagli robusti e puliti, trasmette controllo. Dice che l’impianto è stato pensato. Dice che i cavi non sono un afterthought. Dice che le tolleranze sono state rispettate. Dice che la manutenzione non sarà un’arte marziale. E questo controllo diventa reputazione. Interna ed esterna.

Progettare per l’operatore reale, non per l’operatore ideale

Ogni manuale immagina un operatore ideale: calmo, formato, con tempo, con strumenti, con una sola cosa da fare. La fabbrica ospita operatori reali: turni, urgenze, rumore, caldo, pressioni, micro errori, obiettivi di produzione, imprevisti. La protezione deve funzionare con l’operatore reale. Deve essere comprensibile anche quando la testa è altrove. Deve prevenire errori non con minacce, ma con geometrie e vincoli intelligenti.

Un esempio semplice: se una porta può aprirsi in due direzioni, prima o poi qualcuno la aprirà nel modo sbagliato. Se una maniglia è ambigua, prima o poi verrà forzata. Se un pannello si smonta con dieci viti diverse, prima o poi una vite sparirà. Non è cattiveria, è entropia. Il design industriale serve a ridurre l’entropia.

LPM GROUP e la protezione come “architettura applicata”

Qui faccio un passo che è, insieme, tecnico e identitario. Un’azienda come LPM GROUP, che lavora su protezioni antinfortunistiche per linee automatiche progettate per durare, proteggere e valorizzare l’impianto, non sta vendendo lamiera e policarbonato. Sta vendendo architettura applicata alla produzione. Architettura significa: carichi, vincoli, percorsi, accessi, manutenzione, estetica funzionale, durata, adattabilità. Non è un vezzo, è un approccio.

E la durata, attenzione, non è solo robustezza. È anche mantenibilità estetica e funzionale. Una protezione che resta “dignitosa” dopo anni, che non si deforma, che non vibra, che non invecchia male, protegge anche il valore dell’impianto nel tempo. Protegge la percezione che l’azienda ha di se stessa.

L’investimento che si ripaga in silenzio: OEE, fermi, scarti, sicurezza

Se dovessi sintetizzare in un unico concetto, direi così: una protezione di alto livello genera ritorno economico silenzioso. Non fa rumore, non si vede nei KPI finché non confronti prima e dopo. Ma quando lo fai, lo vedi.

Riduce micro fermi (quelli che nessuno registra bene). Riduce tempi di settaggio. Riduce scarti da interventi frettolosi. Riduce guasti indotti da vibrazioni e interferenze. Riduce tempi di diagnosi perché rende la linea visibile. Riduce rischio di incidenti e quindi rischio di fermo “catastrofico”. In altre parole, sposta l’impianto dal regno dell’eroismo (siamo bravi perché ripariamo in corsa) al regno del metodo (siamo bravi perché non dobbiamo riparare in corsa).

Un criterio pratico: la protezione deve “chiedere poco” e “dare molto”

Quando valuto una protezione, mi faccio una domanda semplice: cosa chiede alla fabbrica? Chiede tempo? Chiede pazienza? Chiede attrezzi? Chiede formazione continua? Chiede adattamenti? Chiede compromessi? E poi: cosa dà? Dà sicurezza reale? Dà velocità? Dà ordine? Dà visibilità? Dà riduzione di stress? Dà prestigio tecnico? Dà continuità? Una protezione di valore chiede poco, dà molto. Il resto è rumore.

Conclusione: la carrozzeria che non nasconde, rivela

Se la protezione antinfortunistica viene pensata come un oggetto finale, sarà sempre un compromesso. Un costo, un vincolo, un problema da gestire. Se invece la protezione viene pensata come carrozzeria tecnologica, diventa parte del progetto, quindi parte del valore. La linea automatica, oggi, non compete solo sulla velocità. Compete sulla capacità di cambiare, di essere mantenuta, di essere compresa, di restare stabile, di restare sicura senza diventare ostile. Compete sulla continuità. E la continuità è una cosa strana: la noti soprattutto quando manca.

Ecco perché, quando una protezione è progettata bene, non è solo “sicurezza”. È un modo di dichiarare che quella macchina è stata progettata per durare, proteggere e valorizzare il tuo impianto. Non come slogan, come realtà operativa quotidiana. E in fabbrica, alla fine, conta solo quello.

Checklist tecnica (10 punti rapidi da verificare in reparto)

- Accessibilità reale: si raggiungono i punti di intervento frequenti (sensori, guide, regolazioni, lubrificazione) senza smontare mezza protezione. Se la risposta è “dipende”, c’è già un problema.

- Cambio formato fluido: porte, pannelli e accessi accompagnano la sequenza operativa del cambio formato (non la ostacolano). Il tempo perso qui è OEE che evapora.

- Visibilità e diagnosi: il processo è osservabile nei punti critici (ingressi, transiti, accumuli, scarichi), senza riflessi “killer” o opacizzazioni che trasformano ogni anomalia in una sorpresa.

- Stabilità meccanica: telai e giunzioni restano rigidi nel tempo (vibrazioni, urti, cicli). Niente giochi progressivi, niente risonanze, niente rumori che anticipano allentamenti.

- Interblocchi coerenti: porte e ripari interbloccati lavorano con una logica comprensibile (stati macchina chiari, tempi sensati, diagnostica leggibile). Se l’operatore non capisce, aggira.

- Manutenzione rapida: gli accessi sono progettati per ridurre MTTR (sequenze logiche, pochi attrezzi, pannelli modulari, cablaggi protetti ma raggiungibili). La manutenzione non deve essere una prova di pazienza.

- Pulibilità e igiene: superfici, inclinazioni, profili e interstizi non creano zone morte e accumuli. Se pulire è difficile, verrà fatto meno (e poi lo paghi in scarti e fermi).

- Ergonomia del gesto: maniglie, altezze, angoli di apertura e spazi di manovra evitano posture forzate e movimenti “storti”. Un gesto ripetibile è un gesto sicuro (e più veloce).

- Modularità e futuro: la protezione è riconfigurabile (aggiunte, upgrade, ricambi, pannelli sostituibili) senza rifare tutto da capo. Una linea cambia, la carrozzeria deve saper evolvere.

- Valore percepito industriale: la protezione comunica ordine, metodo, controllo progettuale. Non è estetica fine a se stessa, è ingegneria visibile (quella che convince clienti, auditor e anche il tuo stesso reparto).

Se dopo aver letto questi 10 punti ti è venuto in mente anche solo un “qui siamo deboli”, è il momento giusto per guardare la tua protezione come parte del processo, non come accessorio. LPM GROUP progetta carrozzerie tecniche che aumentano sicurezza, accessibilità e continuità produttiva, senza far pagare il conto al cambio formato o alla manutenzione. Se vuoi, possiamo partire da una verifica rapida in reparto (foto, misure essenziali, sequenze operative) e trasformarla in un intervento concreto, modulare, con un obiettivo semplice: far lavorare meglio la linea, ogni giorno.